Mehanička svojstva karakteriziraju sposobnost materijala da se odupru djelovanju vanjskih sila. Glavna mehanička svojstva uključuju čvrstoću, tvrdoću, udarnu čvrstoću, elastičnost, duktilnost, lomljivost itd.

Snaga - To je sposobnost materijala da se odupre štetnim učincima vanjskih sila.

Tvrdoća - to je sposobnost materijala da se odupre uvođenju drugog, čvršćeg tijela u njega pod djelovanjem opterećenja.

Viskoznost je svojstvo materijala da se odupre lomu pod djelovanjem dinamičkih opterećenja.

Elastičnost - ovo je svojstvo materijala da povrate svoju veličinu i oblik nakon prestanka opterećenja.

plastičnost naziva se sposobnost materijala da mijenjaju svoju veličinu i oblik pod utjecajem vanjskih sila, a da se pritom ne uruše.

x lomljivost - ovo je svojstvo materijala da se urušavaju pod djelovanjem vanjskih sila bez zaostalih deformacija.

Tvrdoća je otpornost materijala na prodiranje u njegovu površinu standardnog tijela (utiskivača) koje se ne deformira tijekom ispitivanja.

Široka rasprostranjenost objašnjava se činjenicom da nisu potrebni posebni uzorci.

Ovo je metoda ispitivanja bez razaranja. Glavna metoda za ocjenu kvalitete toplinski obrađenih proizvoda. Tvrdoća se procjenjuje ili prema dubini prodiranja utiskivača (Rockwell metoda), ili prema veličini otiska od udubljenja (Brinell, Vickers, metode mikrotvrdoće).

U svim slučajevima dolazi do plastične deformacije materijala. Što je veća otpornost materijala na plastičnu deformaciju, to je veća tvrdoća.

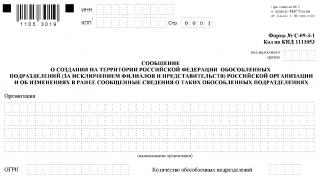

Najraširenije metode su Brinell, Rockwell, Vickers i mikrotvrdoća. Ispitne sheme prikazane su na sl. 3.1.

Riža. 3.1. Sheme određivanja tvrdoće: a- prema Brinellu ; b- prema Rockwellu; u- prema Vickersu

Tvrdoća po Brinellu(GOST 9012)

Ispitivanje se provodi na uređaju za ispitivanje tvrdoće po Brinellu (slika 3.1 a)

Kao utiskivač koristi se kuglica od kaljenog čelika promjera D 2,5; 5; 10 mm, ovisno o debljini proizvoda.

Opterećenje P, ovisno o promjeru kuglice i izmjerenoj tvrdoći: za toplinski obrađen čelik i lijevano željezo - , lijevanu broncu i mjed - , aluminij i druge vrlo meke metale - .

Vrijeme izlaganja: za čelik i lijevano željezo - 10 s, za mjed i broncu - 30 s.

Rezultirajući otisak se mjeri u dva smjera pomoću Brinellove lupe.

Tvrdoća se definira kao omjer primijenjenog opterećenja P i sferne površine udubljenja F:

![]()

standardne uvjete su D = 10 mm; P = 3000 kgf; = 10 s. U ovom slučaju Brinellova tvrdoća označena je kao HB 250, u drugim slučajevima navedeni su uvjeti: HB D / P /, HB 5/ 250 / 30 - 80.

Rockwellova metoda ( GOST 9013)

Na temelju utiskivanja u površinu vrha pod određenim opterećenjem (Sl. 3.1 b)

Indenter za meke materijale (do HB 230) je čelična kugla promjera 1/16 "( 1,6 mm), za tvrđe materijale - dijamantni konus.

Utovar se provodi u dvije faze. Prvo se primjenjuje predopterećenje (10 kf) kako bi se vrh doveo u bliski kontakt s uzorkom. Zatim se primjenjuje glavno opterećenje P 1, neko vrijeme djeluje ukupno radno opterećenje P. Nakon uklanjanja glavnog opterećenja, vrijednost tvrdoće se određuje iz dubine zaostalog udubljenja vrha h pod opterećenjem.

Ovisno o prirodi materijala koriste se tri ljestvice tvrdoće.

Rockwellove ljestvice tvrdoće

Vickersova metoda

Tvrdoća se određuje veličinom otiska (slika 3.1 c).

Kao utiskivač koristi se dijamantna tetraedarska piramida s kutom pri vrhu od 136 o.

Tvrdoća se izračunava kao omjer primijenjenog opterećenja P i površine otiska F:

Opterećenje P je 5…100 kgf. Ispis dijagonale d mjereno mikroskopom postavljenim na instrument.

Prednost ovu metodu utoliko što je moguće mjeriti tvrdoću bilo kojeg materijala, tankih proizvoda, površinskih slojeva. Visoka točnost i osjetljivost metode.

Metoda mikrotvrdoće- za određivanje tvrdoće pojedinih strukturnih komponenti i faza legure, vrlo tankih površinskih slojeva (stotinke milimetra).

Slično Vickersovoj metodi. Utiskivač je piramida manjih dimenzija, opterećenja utiskivanja P su 5 ... 500 gf

![]()

metoda grebanja.

S dijamantnim stošcem, piramidom ili kuglom nanosi se ogrebotina koja je mjera. Pri grebanju drugih materijala i njihovom uspoređivanju s mjerom prosuđuje se tvrdoća materijala.

Pod određenim opterećenjem moguće je nanijeti ogrebotinu širine 10 mm. Promatrajte količinu opterećenja koja daje ovu širinu.

Dinamička metoda (prema Shoreu)

Lopta se baci na podlogu sa zadane visine i odbije se za određeni iznos. Što je veća vrijednost odskoka, to je tvrđi materijal.

Kao rezultat dinamičkih ispitivanja udarnog savijanja posebnih uzoraka s urezima (GOST 9454), procjenjuje se viskoznost materijala i utvrđuje se njihova tendencija prijelaza iz duktilnog stanja u krhko.

Viskoznost je sposobnost materijala da upija mehanička energija vanjske sile uslijed plastične deformacije.

To je energetska karakteristika materijala, izražena u jedinicama rada.Viskoznost metala i legura određena je njihovim kemijskim sastavom, toplinskom obradom i drugim unutarnjim čimbenicima.

Također, viskoznost ovisi o uvjetima u kojima metal radi (temperatura, brzina opterećenja, prisutnost koncentratora naprezanja).

snaga udarca određuje se radom A utrošenim na uništavanje uzorka, u odnosu na njegovu površinu poprečni presjek F; J/m2:

Ispitivanja se provode udaranjem posebnog klatna za ispitivanje udara. Za ispitivanje se koristi standardni uzorak s urezima, montiran na nosače kopre. Njihalo određene mase udari u stranu suprotnu od zareza.

Tehnološka svojstva odrediti sposobnost materijala za razne vrste obrade. Svojstva lijevanja karakterizirani su sposobnošću metala i legura u rastaljenom stanju da dobro ispune šupljinu kalupa i točno reproduciraju njegov oblik (fluidnost), količinom smanjenja volumena tijekom skrućivanja (skupljanja), sklonošću stvaranju pukotina i pora te sklonošću apsorbirati plinove u rastaljenom stanju.

Duktilnost je sposobnost metala i legura da se podvrgnu različite vrste obrada tlakom bez razaranja.

Zavarljivost određuje se sposobnošću materijala da tvore čvrste zavarene spojeve.

Obradivost određuje se sposobnošću materijala da se obrade alatom za rezanje.

123. Sposobnost materijala da se odupru deformacijama u površinskim slojevima pod djelovanjem lokalnog kontakta. tvrdoća.

124. Sposobnost materijala da se odupru deformaciji i razaranju pod utjecajem različitih vrsta opterećenja naziva se tvrdoća

125. Proces postupnog nakupljanja oštećenja u metalu pod utjecajem dugotrajnih promjenjivih naprezanja. Umor.

126. Mehanička ispitivanja, kod kojih se opterećenja primijenjena na uzorak postupno povećavaju i održavaju relativno dugo, nazivaju se statistički.

127. Mehanička ispitivanja, kod kojih su opterećenja primijenjena na uzorak kratkotrajna, nazivaju se dinamičan.

128. Mehanička ispitivanja, kod kojih su opterećenja primijenjena na uzorak kontinuirane prirode i mogu se mijenjati tijekom vremena prema određenom zakonu, nazivaju se ciklički.

129. Koja se od sljedećih svojstava materijala klasificiraju kao mehanička? Čvrstoća, visoka duktilnost, žilavost, relativno velika tvrdoća.

130. Koja se od navedenih svojstava materijala svrstavaju u tehnološka? Deformabilnost, zavarljivost, fluidnost.

131. Koja se od sljedećih svojstava materijala klasificiraju kao radna? Otpornost na habanje, otpornost na toplinu.

132 . Koje se od navedenih svojstava materijala utvrđuje u statičkim mehaničkim ispitivanjima? Jednoosna napetost, tvrdoća.

133. Koje se od navedenih svojstava materijala utvrđuje u dinamičkim mehaničkim ispitivanjima? snaga udarca.

134. Koje se od navedenih svojstava materijala utvrđuje u cikličkim mehaničkim ispitivanjima? Ispitivanja zamora i puzanja metala.

135. Temperatura pri kojoj se, kada se ohladi, udarna čvrstoća materijala naglo smanjuje. Prag hladnokrvnosti.

136. Omjer rada razaranja uzorka standardnog materijala i površine njegovog presjeka. Udarna čvrstoća materijala.

137. Pojava da se metal plastično deformira pod malim (ispod granice razvlačenja), ali kontinuiranim naprezanjima. jeza.

138. Proces postupnog nakupljanja oštećenja (mikropukotina) u metalu pod utjecajem dugotrajnih promjenjivih naprezanja. Umor.

139. Svojstvo utvrđeno uništavanjem standardnog uzorka materijala jednim udarcem uređaja za ispitivanje udarca njihala. snaga udarca.

140. Promjena veličine i oblika uzorka (bez njegovog uništenja) pod utjecajem vanjskog opterećenja. Deformacija.

141. Svojstvo određeno uvođenjem jednog ili drugog vrha (utiskivača) u površinu materijala koji se ispituje. tvrdoća.

142. Deformacija materijala može biti elastične i plastične.

143. Ako nakon uklanjanja vanjskog opterećenja deformacija nestane smatra se elastičan.

144. Ako nakon uklanjanja vanjskog opterećenja deformacija ostane smatra se plastični.

145. U metodi za određivanje Brinellove tvrdoće koristi se vrh (utiskivač). čelična kugla.

146. U metodi za određivanje tvrdoće po Rockwellu koristi se vrh (utiskivač). dijamantni stožac (120 0) ili čelična kugla.

147. U metodi za određivanje tvrdoće po Vickersu koristi se vrh (utiskivač). tetraedarska dijamantna piramida (136 0)

148. Pri određivanju mikrotvrdoće materijala koristi se vrh (utiskivač). ispravna dijamantna piramida (136 0)

149. Koliki je promjer kuglice od kaljenog čelika koja se koristi kao utiskivač pri određivanju tvrdoće materijala? 1,5;2,5;5;10 mm.

150. Što određuje promjer kuglice od kaljenog čelika koja se koristi kao utiskivač pri određivanju tvrdoće materijala? Od materijala, tvrdoće i debljine.

151. Što se koristi kao kriterij pri izboru vrste vrha (utiskivača) pri određivanju tvrdoće Rockwellovom metodom? Debljina, tvrdoća.

152 . Kriterij za procjenu vrijednosti Brinellove tvrdoće je površina otiska.

153. Broj tvrdoće po Brinellu definiran je kao odnos opterećenja i površine.

154. Vrijednost Brinellove tvrdoće ima dimenziju H.B.

155. Rockwellova tvrdoća ima svoju dimenziju HRA, YRB, HRC.

156. Vickersova tvrdoća ima dimenziju H.V.

157. Kriterij za ocjenu vrijednosti Rockwellove tvrdoće je dubina otiska.

158. Koja se od sljedećih mjernih jedinica može koristiti za karakterizaciju tvrdoće materijala? Godišnje

160. Koja je granična vrijednost tvrdoće materijala dopuštena pri određivanju po Brinellovoj metodi? 250 HB.

161. Pri određivanju tvrdoće Rockwellovom metodom na B ljestvici, veličina opterećenja primijenjenog na utiskivač jednaka je 100 kg.

162. Pri određivanju tvrdoće Rockwellovom metodom na C ljestvici, veličina opterećenja primijenjenog na utiskivač jednaka je 150 kgf.

163. Vrijednost tvrdoće po Rockwellu obrnuto proporcionalna dubini udubljenja.

164. Kako se pokazuje vrijednost tvrdoće ako se određuje Rockwellovom metodom kada se dijamantni konus utisne u uzorak pod opterećenjem od 150 kgf? HRC.

165. Koja je definicija tvrdoće mjerene Vickersovom metodom? H.V.

166. Sposobnost materijala da doživi značajnu plastičnu deformaciju prije sloma naziva se viskoznost.

167. Jednoosno vlačno ispitivanje materijala odnosi se na statistički testovi.

168. U kojim jedinicama se mjeri mehaničko naprezanje koje nastaje u uzorku kada se rasteže? MPa

169. Pri ispitivanju materijala na jednoosni napon, u kojim jedinicama se mjeri istezanje uzorka? %

170. Grafikon ovisnosti naprezanja koje se javlja u uzorku o njegovom relativnom produljenju pri ispitivanju materijala na jednoosni napon. Dijagram napetosti materijala.

171. Naprezanje pri kojem se uz elastičnu deformaciju materijala javlja i plastična deformacija. Granica prinosa.

172. Naprezanje pri kojem je zaostala plastična deformacija uzorka je 0,2%. Uvjetna granica razvlačenja.

173. Maksimalno naprezanje u uzorku, izmjereno pri ispitivanju materijala na jednoosni napon. Krajnja čvrstoća materijala.

174. Koeficijent proporcionalnosti između naprezanja koje se javlja u uzorku i njegovog relativnog istezanja. Modul elastičnosti.

175. Plastičnost materijala ocjenjuje se prema maksimalno izduženje.

176 . Čvrstoća materijala ocjenjuje se prema vlačna čvrstoća materijala.

177. Ocjenjuje se viskoznost materijala grafikonom područja.

177. Krutost materijala procjenjuje se prema kut nagiba linearnog presjeka.

178. Pomak atoma za relativno malu udaljenost u odnosu na njihov ravnotežni položaj opaža se na elastična deformacija.

179. Pomak atomskih slojeva jedan u odnosu na drugi promatra se na plastična deformacija.

180. Koji strukturni defekti imaju najznačajniju ulogu u mehanizmu međusobnog pomicanja atomskih slojeva? Iščašenja.

181. Prijelaz plastično deformiranog metala u ravnotežnije stanje pri zagrijavanju. Povratak (odmor).

182. Fenomen u kojem metal prolazi kroz plastičnu deformaciju i postaje jači, ali manje rastegljiv. otvrdnjavanje

183. Kretanje dislokacija pod utjecajem unutarnjih naprezanja u materijalu dovodi do do postupnog pomaka atomskih ravnina.

184. Proces koji dovodi do toga da se tvrdoća i čvrstoća plastično deformiranog metala smanjuju, a duktilnost povećava i dobiva vrijednost blisku vrijednosti prije deformacije. Rekristalizacija.

185. Koja od navedenih veličina raste s povećanjem stupnja plastične deformacije? Granica tečenja, vlačna čvrstoća, gustoća dislokacija.

186. Koja se od navedenih veličina smanjuje s povećanjem stupnja plastične deformacije? Plastični.

187. U deformiranim metalima i legurama gustoća dislokacije doseže vrijednosti reda 10 12

188. Koju vrstu loma karakterizira veliki rad razaranja materijala? viskozan

189. Može se utvrditi vrsta razaranja materijala prema radu razaranja, tipu pukotine, brzini širenja, prirodi površinskog loma.

190. Mat površina prijeloma, koja pod mikroskopom otkriva fibroznu strukturu, ukazuje viskozan materijalna razaranja

191. Sjajna površina prijeloma, koja pod mikroskopom otkriva strukturu nalik na plato, ukazuje lomljiv materijalna razaranja

192. Krti lom materijala odgovara manji rad i kut, spontana brzina, plato struktura, sjajna površina.

193. Duktilni lom materijala odgovara veliki rad i kut, brzina ovisi o brzini djelovanja, vlaknasta struktura, mat površina.

Tema 5. Čelici i lijevano željezo

194. Homogeni dio legure, koji ima vlastitu strukturu, svojstva i odvojen je od drugih sličnih dijelova legure međuprostorom ili na drugi način granicom. legirana faza.

195. Svaka točka dijagrama stanja legure ga odražava fazni sastav.

196. Skup točaka koje odražavaju temperature početka procesa kristalizacije (završetak taljenja) za legure različitog sastava čini liniju na dijagramu stanja likvidus.

197. Graf ovisnosti temperature rashladne legure o vremenu. Krivulja hlađenja.

198. Dijagram stanja legure je graf ovisnosti fazni sastav na temperaturu, tlak i kemijski sastav.

199. Glavni uvjet za neograničenu topljivost komponenata jedne u drugoj u čvrstom stanju je jedan tip kristalne strukture, blizak atomski radijus, blizu Kemijska svojstva.

200. Skup točaka koje odražavaju temperature početka procesa taljenja (završetak kristalizacije) za legure različitog sastava čini liniju na dijagramu stanja solidus.

201. Čelici se razlikuju od lijevanog željeza sadržaj ugljika.

202. Čelici se dobivaju u jedinicama za taljenje čelika iz bijeli hipereutektički lijev.

203. Koje od navedenih nečistoća nisu štetne u čelicima? Ugljik, bakar, krom, silicij, mangan, nikal

204. Koji od navedenih elemenata spadaju među trajne štetne nečistoće u čelicima i ljevovima? Sumpor, fosfor, dušik, vodik, kisik.

205 . Mehanička smjesa dviju ili više čvrstih faza koja nastaje pri konstantnoj temperaturi iz tekuće faze. Eutektik.

206. Kemijski spoj željeza s ugljikom. Cementit.

207. Čvrsta otopina ugradnje ugljika u α-Fe. ferit

208. Čvrsta otopina ugradnje ugljika u γ – Fe. austenit.

209. Mehanička smjesa austenita s cementitom. Lidaburit.

210. Mehanička smjesa ferita s cementitom. Perlit.

211. Sadržaj ugljika u hipoeutektoidnom čeliku iznosi 0,02-0,8%

212. Sadržaj ugljika u hipereutektoidnom čeliku je 0,8-2,14%

213. Eutektoid se od eutektika razlikuje samo po tome što je formiran iz čvrste faze.

214. Sadržaj ugljika u perlitu je 0,8%

215. Maksimalni sadržaj ugljika u feritu opaža se na temperaturi od 727°C i iznosi 0,02%

216. Maksimalni sadržaj ugljika u austenitu doseže 2,14% i opaža se pri temperaturi 1147 0 C.

217. Sadržaj ugljika u austenitu na temperaturi od 727°C iznosi 0,8%

218. Cementit je kemijska kombinacija željeza i ugljika

219. austenit je čvrsta otopina ugradnje ugljika u γ – Fe

220. Perlit je mehanička mješavina ferita s cementitom

221. Ledeburit je mehanička mješavina austenita s cementitom

222. Cementit, nastao iz austenita kao rezultat smanjenja topljivosti ugljika u njemu s padom temperature, naziva se sekundarni.

223. Cementit, nastao iz ferita kao rezultat smanjenja topljivosti ugljika u njemu s padom temperature, naziva se tercijarni.

224. Cementit nastao iz tekuće taline tijekom kristalizacije naziva se primarni.

225. Strukturne komponente hipoeutektoidnih čelika su ferit i perlit.

226. Strukturne komponente hipereutektoidnih čelika su perlit i sekundarni cementit.

227. Strukturne komponente eutektoidnih čelika su perlit

228. Određuje se kakvoća čelika sadržaj štetnih nečistoća.

229. Operacija deoksidacije čelika provodi se kako bi se uklanjanje viška kisika iz čelika.

230. Za deoksidaciju čelika dodaje se tekuća talina mangan, silicij, aluminij.

231. Slova "kp", "ps" na kraju oznake ugljičnog čelika označavaju stupanj deoksidacije čelika.

232. Brojevi na početku kvalitete ugljičnog čelika označavaju prosječni sadržaj ugljika u desetinkama postotka.

233. Ako je slovo “U” na početku marke čelika, to znači da čelik karbonatan.

234. Prisutnost slova "G" u stupnju ugljičnog čelika znači da čelik sadrži mangan.

235. Slovo "A" na kraju marke čelika znači da čelik visoka kvaliteta.

236. Uočene su grafitne inkluzije ljuspičastog oblika u kovanom željezu.

237. Kakav oblik imaju grafitne inkluzije u nodularnom livu? Čudan.

238. Kakav oblik imaju grafitne inkluzije sivi lijev? Lamelarni.

239. Kakav oblik imaju grafitne inkluzije u nodularnom livu? kuglastog.

240. Ako je ugljik u lijevanom željezu u vezanom stanju (u obliku cementita), tada se takav lijevano željezo smatra metastabilan.

241 . Koji od sljedećih lijevanih željeza ima najveću tvrdoću? Bijelo lijevano željezo.

242. Povećana brzina hlađenje tekuće taline dovodi do stvaranja bijeli hipoeutektik lijevano željezo.

243. Koje od sljedećih nečistoća doprinose stvaranju grafitnih uključaka u lijevanom željezu? ugljik

244. Čelik 40X je kromirani čelik.

245. Čelik 40X sadrži 0,4% ugljika i kroma.

246. Slovo "H" u stupnju legiranog čelika znači nikal.

247. Slovo "C" u stupnju legiranog čelika označava prisutnost u leguri silicij.

248. Slovo "M" u stupnju legiranog čelika označava prisutnost u leguri molibden.

249. CVG čelik je legirani čelik povećane prokaljivosti, koji nema toplinsku otpornost.

250. Sadržaj ugljika u CVG čeliku je 0,95-1%

Mehanička svojstva karakteriziraju sposobnost materijala da se odupre deformaciji i razaranju pod djelovanjem primijenjenih opterećenja.

Po prirodi promjene vremena djelovanja opterećenja mehanička ispitivanja dijele se na statičke (vlačne, tlačne, savojne, torzijske); dinamički (za udarno savijanje) i ciklički (za zamor).

Prema utjecaju temperature na proces dijele se na ispitivanja na sobnoj temperaturi, niskotemperaturna i visokotemperaturna (za dugotrajnu čvrstoću, puzanje).

Statička ispitivanja provode se kada je uzorak izložen određenoj brzini stalnog opterećenja. Brzina deformacije je 10 -4 -10 -1 s -1. Statička vlačna ispitivanja su među najčešćim. Svojstva utvrđena ovim ispitivanjima navedena su u brojnim standardima specifikacije materijala. Statička ispitivanja uključuju: napetost, pritisak, savijanje, torziju.

Dinamički testovi karakterizirani su primjenom udarnog opterećenja na uzorak i značajnom brzinom deformacije. Trajanje testa ne prelazi stotine djelića sekunde. Brzina deformacije je oko 10 2 s -1 . Dinamička ispitivanja najčešće se provode prema shemi udarnog savijanja uzoraka s zarezom.

Ciklička ispitivanja karakteriziran višestrukim promjenama opterećenja u veličini i smjeru. Primjer testova su testovi umora, oni su dugoročni i prema svom rezultatu određuju broj ciklusa do kvara različita značenja napon. U konačnici se utvrđuju granična naprezanja koja uzorak može izdržati bez razaranja tijekom određenog broja ciklusa opterećenja.

Najjednostavnije mehaničko svojstvo je tvrdoća. Metode za određivanje tvrdoće dijele se, ovisno o brzini primjene opterećenja, na statičke i dinamičke, a prema načinu primjene na metode utiskivanja i grebanja. Metode za određivanje tvrdoće po Brinellu, Rockwellu, Vickersu su statičke metode ispitivanja.

Tvrdoća – To je sposobnost materijala da se odupre utiskivanju tvrđeg tijela (utiskivača) pod djelovanjem vanjskih sila.

Pri ispitivanju tvrdoće piramida, stožac ili kugla (utiskivač) utiskuju se u površinu materijala, pa stoga postoje metode ispitivanja po Vickersu, Rockwellu i Brinellu. Osim toga, postoje manje uobičajene metode ispitivanja tvrdoće: metoda elastičnog odskoka (prema Shoreu), metoda komparativne tvrdoće (Poldi) i neke druge.

Pri ispitivanju tvrdoće materijala ne izrađuju se standardni posebni uzorci, ali se postavljaju određeni zahtjevi na dimenzije, površinu uzoraka i proizvoda.

Tvrdoća po Vickersu(GOST 2999-75) određuje se utiskivanjem dijamantne piramide u metal s vršnim kutom od 136 ° pod stalnim opterećenjem (P): 1; 2; 2,5; 3; 5; deset; dvadeset; trideset; 50 ili 100 kgf i držite pod opterećenjem 10–15 s. Za određivanje tvrdoće željeznih metala i legura koriste se opterećenja od 5 do 100 kgf, bakrene legure - od 2,5 do 50 kgf, aluminijske legure - od 1 do 100 kgf. Nakon uklanjanja opterećenja mikroskopom uređaja određuje se duljina dijagonale udubljenja, a tvrdoća HV izračunava se po formuli

gdje je P opterećenje, kgf; d je dijagonala otiska, mm.

Ispitni standard sadrži tablicu ovisnosti tvrdoće o veličini opterećenja i duljini dijagonale. Stoga se u praksi ne rade proračuni, već se koristi gotova proračunska tablica. Tvrdoća po Vickersu HV mjeri se u kgf/mm2, N/mm2 ili MPa. Vrijednost tvrdoće po Vickersu može varirati od HV 2060 do HV 5 pri opterećenju od 1 kgf.

Po metodi Brinell kuglica od kaljenog čelika promjera 10, 5 ili 2,5 mm utiskuje se u uzorak ili proizvod pod djelovanjem opterećenja od 3000, 1000, 750, 500, 250, 62,5 kgf i drugih (GOST 9012-59). Shema za određivanje Brinellove tvrdoće prikazana je na sl. 1.20. Dobiveni okrugli otisak na uzorku izmjeri se povećalom i iz tablica se pronađe Brinellova tvrdoća čija vrijednost ne prelazi 450 HB. Tvrdoća po Brinellu gotovo je jednaka vrijednostima tvrdoće po Vickersu.

Tvrdoća HB također je veličina naprezanja otpora utiskivanja, tj. fizička veličina:

gdje je P opterećenje, kgf; D je promjer kuglice, mm; t je dubina segmenta otiska; d je promjer udubljenja, mm.

Riža. 1.20. Shema za određivanje tvrdoće po Brinellu.

Tvrdoća po Brinellu HB (zadano) ima dimenziju kgf/mm 2, na primjer, tvrdoća aluminijske legure je 70 HB. S opterećenjem definiranim u Newtonima, Brinellova tvrdoća se mjeri u MPa.

Na primjer, tvrdoća žarenog čelika je 207 HB pri opterećenju od 3000 kgf, promjer kugle od 10 mm, promjer otiska od 4,2 mm ili, s obzirom na faktor pretvorbe: 1 newton = 9,8 kgf, HB = 2028 MPa.

Po metodi Rockwell(GOST 9013-59) utiskuje se dijamantni stožac pod kutom na vrhu od 120° (skale A i C) ili čelična kugla promjera 1,5875 mm (skala B). U ovom slučaju, tvrdoća se određuje HRA, HRC i HRB. Trenutno je najčešća metoda mjerenje tvrdoće po Rockwellu, jer pri korištenju uređaja za mjerenje tvrdoće po Rockwellu nije potrebno mjeriti udubljenje, broj tvrdoće se očitava sa skale instrumenta odmah nakon uklanjanja glavnog opterećenja.

Metoda se sastoji u utiskivanju indentera u ispitni uzorak pod djelovanjem dva uzastopno primijenjena opterećenja - prethodnog P 0 i glavnog P 1, koji se dodaje prethodnom, tako da ukupno opterećenje P = P0 + P1. Nakon zadržavanja od nekoliko sekundi, glavno opterećenje se uklanja i mjeri se zaostala dubina prodiranja utiskivača, koji je istovremeno i dalje pod djelovanjem predopterećenja. Pomicanje glavne kazaljke indikatora za jedan podjeljak ljestvice odgovara pomaku utiskivača za 0,002 mm, što se uzima kao jedinica tvrdoće.

Na sl. 1.21 prikazuje shemu za mjerenje tvrdoće Rockwellovom metodom s dijamantnim ili karbidnim konusom. Tijekom testiranja mjeri se dubina restauriranog otiska. Vage A i C se podudaraju jedna s drugom, budući da se ispitivanja provode s istim indenterom - dijamantnim konusom, ali pri različitim opterećenjima: 60, odnosno 150 kgf. Tvrdoća se u ovom slučaju definira kao

Riža. 1.21. Shema određivanja tvrdoće po Rockwellu (utiskivač - konus).

U praksi se vrijednosti tvrdoće po Rockwellu ne izračunavaju formulama, već se čitaju s odgovarajuće (crne ili crvene) ljestvice instrumenta. Za visoku tvrdoću koriste se ljestvice HRC i HRA, a za nisku HRB. Broj tvrdoće po Rockwellu mjeri se proizvoljnim jedinicama, mjera je dubine utiskivanja utiskivača pod određenim opterećenjem.

Mehanička svojstva metala u napetosti . Ispitivanje rastezanja materijala provodi se u skladu s GOST 1497-84 "Metode ispitivanja napetosti". Norma utvrđuje metode statičkog vlačnog ispitivanja željeznih i neželjeznih metala za određivanje granica proporcionalnosti, elastičnosti, granice razvlačenja, vlačne čvrstoće, relativnog istezanja i relativnog skupljanja, modula elastičnosti na temperaturi od 20 °C.

Za ispitivanje se koriste ravni i cilindrični uzorci izrezani iz dijela ili posebno izrađeni. Dimenzije uzoraka regulirane su navedenim standardom, podložne su geometrijskoj sličnosti i mogu biti kratke i dugačke. Za cilindrični uzorak uzima se omjer početne radne duljine l 0 i početni promjer d0: l 0 = 5d 0 - kratki uzorak, l 0 = 10d 0 je dugačak uzorak. Za ravni uzorak uzima se omjer radne duljine l 0 i površina poprečnog presjeka F 0: l 0 = 5,65 F 0 - kratki uzorak, l 0 = 11,3 F 0 je dugačak uzorak. Cilindrični uzorci izrađuju se promjera 3 mm ili više. Uzorci se sastoje od radnog dijela s dužinom l 0 , te glave čiji oblik i veličina odgovaraju hvataljkama stroja (sl. 1.22).

Riža. 1.22. Cilindrični i ravni uzorci prije i poslije vlačnog ispitivanja.

Riža. 1.23. Dijagram primarnog istezanja.

Uzorak se rasteže na posebnim strojevima koji bilježe veličinu primijenjenog opterećenja i promjenu duljine uzorka tijekom rastezanja.

Isti strojevi omogućuju snimanje promjene duljine uzorka s povećanjem opterećenja (slika 1.23), tj. primarni dijagram ispitivanja vlačne čvrstoće u koordinatama: opterećenje (P), u N, kN i apsolutno istezanje uzorka Δ l u mm.

Mjerenjem veličine opterećenja u karakterističnim točkama dijagrama vlačnog ispitivanja (slika 1.23) utvrđuju se sljedeće karakteristike mehaničkih svojstava materijala:

σ pts - granica proporcionalnosti, bod R;

σ 0,05 - granica elastičnosti, točka e;

σ t - fizička granica tečenja, točka s;

σ 0,2 - uvjetna granica tečenja;

σ in - vlačna čvrstoća ili vlačna čvrstoća, točka b.

Vrijednosti 0,05 i 0,2 u zapisu elastičnosti i granice razvlačenja odgovaraju vrijednosti zaostale deformacije Δ l kao postotak od l 0 kada je uzorak rastegnut. Ispitna vlačna naprezanja određuju se dijeljenjem opterećenja P koje odgovara karakterističnoj točki na dijagramu s početnom površinom poprečnog presjeka F 0 radnog dijela ispitnog uzorka:

Površina poprečnog presjeka F 0 određuje se na sljedeći način:

za cilindrični uzorak

za ravni uzorak F 0 = a 0 × b 0, gdje je a 0 početna debljina, a b 0 početna širina uzorka. U točki k određuje se otpornost materijala na lom.

Proporcionalna granica i granica elastičnosti određuju se pomoću tenzometra (uređaja za određivanje količine deformacije). Fizička i uvjetna granica razvlačenja izračunava se određivanjem opterećenja iz vlačnog dijagrama. Ako na dijagramu nema granice tečenja, tada je za izračunavanje uvjetne granice tečenja potrebno nacrtati grafičke konstrukcije na dijagramu (slika 1.24). Prvo pronađite vrijednost zaostale deformacije, jednaku 0,2% od l 0, zatim označite segment na osi deformacije jednak 0,2% od l 0 i nacrtajte liniju paralelnu s proporcionalnim dijelom dijagrama istezanja dok se ne presiječe s krivuljom istezanja. Opterećenje R 0,2 odgovara točki njihova sjecišta. Fizička ili uvjetna granica tečenja karakterizira sposobnost materijala da započne plastičnu deformaciju, tj. otpornost na male plastične deformacije.

Riža. 1.24. Određivanje granice razvlačenja.

Vlačna čvrstoća može se izračunati pomoću očitanja mjerača sile, prema najvećem opterećenju P max pri prekidu; ili pronađite P max (P in) iz primarnog dijagrama istezanja. Karakter vlačne deformacije viskoznih i krhkih materijala bitno se razlikuje.

Krti materijali nakon postizanja najvećeg opterećenja brzo se sruše bez značajnije plastične deformacije, pa je σ in za krte materijale karakteristika otpornosti na lom, a za duktilne materijale karakteristika otpornosti na deformaciju.

Napon loma se definira kao pravi. U ovom slučaju, opterećenje loma dijeli se s konačnom površinom poprečnog presjeka uzorka nakon loma (Fc):

Sve ovako izračunate vrijednosti su karakteristike čvrstoće materijala.

Plastičnost, tj. sposobnost deformiranja bez razaranja, karakterizirana je promjenama dimenzija uzorka. Pri ispitivanju na prekid određuju se karakteristike plastičnosti: relativno istezanje

i relativna kontrakcija

gdje l do i F k - duljina radnog dijela i površina poprečnog presjeka uzorka nakon loma.

Izračunate karakteristike mehaničkih svojstava nakon vlačnog ispitivanja upisuju se u protokol.

Mehanička svojstva metala pod pritiskom . Za krhke materijale s niskom vlačnom čvrstoćom provodi se ispitivanje kompresije prema GOST 25.503-97. Za ispitivanje se koriste cilindrični uzorci s glatkim krajevima i utorima na kraju.

Pod pritiskom se nalaze sljedeće karakteristike otpora deformacije: granica proporcionalnosti  , granica elastičnosti

, granica elastičnosti  , fizička granica tečenja

, fizička granica tečenja  , uvjetna granica razvlačenja

, uvjetna granica razvlačenja  , vlačna čvrstoća

, vlačna čvrstoća  . Naprezanja se izračunavaju kao omjer odgovarajućeg opterećenja i površine poprečnog presjeka uzorka prije deformacije. Vlačna čvrstoća može se izračunati bez snimanja tlačnog dijagrama, za ostale proračune potreban je primarni ispitni dijagram.

. Naprezanja se izračunavaju kao omjer odgovarajućeg opterećenja i površine poprečnog presjeka uzorka prije deformacije. Vlačna čvrstoća može se izračunati bez snimanja tlačnog dijagrama, za ostale proračune potreban je primarni ispitni dijagram.

Dijagram kompresije duktilnih uzoraka razlikuje se od dijagrama lomljivih uzoraka. Visoko duktilni materijali ne mogu se slomiti pod pritiskom i spljoštiti. Stoga se privremena tlačna čvrstoća plastičnih uzoraka može odrediti samo uvjetno, jer nakon dijela kaljenja dolazi do brzog povećanja spljoštenosti uzorka. Krhki materijali se uništavaju pri malim deformacijama, a vlačna čvrstoća se određuje omjerom najvećeg opterećenja i početne površine poprečnog presjeka uzorka. Krhki materijali poput lijevanog željeza imaju veću tlačnu čvrstoću od vlačne čvrstoće. Mnogi krti materijali popuštaju pod pritiskom zbog smicanja ili smicanja duž ravnina pod kutom od 45° u odnosu na os uzorka.

Karakteristike plastičnosti pri sabijanju uključuju ε - relativno skraćenje uzorka:  gdje su h 0 , h k početna i konačna visina uzorka.

gdje su h 0 , h k početna i konačna visina uzorka.

Ispitivanja savijanjem . Ispitivanje savijanjem provodi se prema GOST 14019-80 prema dvije sheme: s koncentriranim opterećenjem primijenjenim u sredini raspona i s čistim savijanjem (slika 1.25).

Riža. 1.25. Shema savijanja koncentriranom silom ( a) i dva simetrična opterećenja ( b).

Kao rezultat ispitivanja utvrđuje se granica proporcionalnosti, granica elastičnosti, granica tečenja uz točno mjerenje veličine deformacije. Čvrstoća na savijanje izračunava se σ izg:  gdje je M izg najveći moment savijanja, jednak prvoj shemi opterećenja M izg = R l/4, a prema drugoj shemi - M izg \u003d Ra; W - moment otpora, karakterističan za presjek grede, za uzorke okruglog presjeka W = πd 3 /32; za uzorke pravokutnog presjeka W = bh 2 /6, gdje je h visina šipke.

gdje je M izg najveći moment savijanja, jednak prvoj shemi opterećenja M izg = R l/4, a prema drugoj shemi - M izg \u003d Ra; W - moment otpora, karakterističan za presjek grede, za uzorke okruglog presjeka W = πd 3 /32; za uzorke pravokutnog presjeka W = bh 2 /6, gdje je h visina šipke.

Plastičnost karakterizira f razr (vrijednost ugiba), deformacija, koja ovisi o materijalu, duljini uzorka, momentu tromosti itd.

Dinamički testovi . Ispitivanje udarom . Važna karakteristika mehaničkih svojstava je snaga udarca, koji karakterizira specifični rad utrošen na razaranje pri udaru uzorka s zarezom. Udarna čvrstoća određuje se pri ispitivanju na udarnom ispitivaču s klatnom s konstantnom radnom marginom njihala u skladu s GOST 9454-78 "Metoda ispitivanja udarnog savijanja pri niskim, sobnim i povišenim temperaturama." Norma se primjenjuje na željezne i obojene metale i legure i utvrđuje metodu ispitivanja od -100 do +1000 °C. Metoda se temelji na razaranju uzorka s koncentratorom naprezanja udarcem njihala. Kao rezultat ispitivanja utvrđuje se ukupni rad utrošen na udar K ili udarna čvrstoća COP.

Koriste se pravokutni uzorci s U, V, T koncentratorom (pukotina od zamora). Najčešći uzorci su 55×10×10 mm s 2×2 mm U koncentrata (slika 1.26).

Riža. 1.26. Standardni uzorak s U-zarezom za ispitivanje udarom.

Samo dio energije njihala se troši na razaranje uzorka udarcem, pa se visak nastavlja kretati i nakon razaranja uzorka, odstupajući za određeni kut. Što je veća količina rada utrošena na razaranje uzorka, to je manji kut koji on nakon razaranja odstupa od okomice. Vrijednost ovog kuta određuje udarni rad K ili rad utrošen na razaranje uzorka. Rad loma K povezan je s površinom poprečnog presjeka uzorka S0 na mjestu loma i tako se određuje KC – udarna čvrstoća: KS \u003d K / S 0, gdje se K mjeri u J (kgf m), S 0 u m 2 (cm 2).

Ovisno o vrsti koncentratora, udarna čvrstoća označava se KCU, KCV, KCT i ima dimenzije MJ/m 2 (MJ/cm 2 ) ili kgf m/cm 2 .

Kontrolna pitanja i zadaci

1. Koje su vrste kristalnih rešetki tipične za čiste metale?

2. Nacrtajte kristalne rešetke bcc, fcc, hcp, označite njihov koordinacijski broj i gustoću pakiranja.

3. Koje su vrste veza tipične za metale Al, Cu, Fe; polumetali Bi, Si i nemetalni materijali?

4. Opišite tipične znakove metalnog stanja.

5. Koji su nedostaci u kristalnoj strukturi prisutni u pravim kristalima?

6. Opišite strukturu plastike i drugih nemetalnih materijala.

7. Opišite glavne metode istraživanja materijala.

8. Što je makro analiza materijala?

9. Što se može utvrditi proučavanjem mikrostrukture?

10. Kako pripremiti objekte istraživanja za makro i mikroanalizu?

11. Opišite prednosti elektronske mikroskopije u istraživanju materijala.

11. Koji se problemi mogu riješiti korištenjem rendgenskih metoda analize za proučavanje materijala?

12. Koji su zahtjevi za izbor materijala u izradi proizvoda?

13. Opišite kemijska svojstva materijala.

14. Koje su vrste korozije moguće u materijalima tijekom njihovog rada u agresivnim sredinama?

15. Opišite fizikalnu i toplinu fizička svojstva materijala.

16. Opišite mehanička svojstva materijala.

17. Kako se određuje tvrdoća po Brinellu, Rockwellu i Vickersu?

18. Zapišite jedinice tvrdoće po Brinellu, Rockwellu i Vickersu.

19. Koje metode ispitivanja mehaničkih svojstava se dijele na statičke, dinamičke i cikličke?

20. Nacrtajte primarni vlačni dijagram za duktilni materijal.

21. Kako iz vlačnog dijagrama odrediti vlačnu čvrstoću i granicu tečenja?

22. Koje se vrste uzoraka koriste za određivanje produljenja i relativnog skupljanja?

23. Koje se karakteristike utvrđuju tijekom ispitivanja tlačnosti i savijanja?

24. Koje se karakteristike računaju pri ispitivanju na udarno savijanje?

25. Koja je razlika između udarne čvrstoće, označene KCU, KV, KST?

Svaka tvar, bilo plin, tekućina ili čvrsto tijelo, ima niz specifičnih svojstava svojstvenih samo njoj. Međutim, ova svojstva omogućuju ne samo individualizaciju elemenata, već i njihovo kombiniranje u skupine prema načelu sličnosti.

Pogledajte metale: s filisterske točke gledišta, to su sjajni elementi, visoke električne i toplinske vodljivosti, neosjetljivi na vanjske fizičke utjecaje, savitljivi i lako zavarljivi na visokim temperaturama. Je li ovaj popis dovoljan? spojiti metale u jednu skupinu? Naravno da ne, metali i njihovi derivati (legure) puno su složeniji i imaju cijeli niz kemijskih, fizikalnih, mehaničkih i tehnoloških svojstava. Danas ćemo govoriti samo o jednoj skupini: o mehaničkim svojstvima metala.

Osnovna mehanička svojstva metala

Koja su to svojstva? Mehanička svojstva su ona svojstva tvari koja odražavaju njezinu sposobnost otpornosti na vanjske utjecaje. Postoji devet osnovnih mehaničkih svojstava metala:

Čvrstoća - znači da primjena statičkog, dinamičkog ili izmjeničnog opterećenja ne dovodi do narušavanja vanjskog i unutarnjeg integriteta materijala, promjene njegove strukture, oblika i veličine.

Tvrdoća (često se brka sa čvrstoćom) - karakterizira sposobnost jednog materijala da se odupre prodoru drugog, tvrđeg objekta.

Elastičnost - znači sposobnost deformiranja bez narušavanja cjelovitosti pod djelovanjem određenih sila i vraćanje u prvobitni oblik nakon oslobađanja od opterećenja.

Plastičnost (često se brka s elastičnošću i obrnuto) također je sposobnost deformiranja bez narušavanja cjelovitosti, ali za razliku od elastičnosti, plastičnost znači da je predmet sposoban zadržati dobiveni oblik.

Otpornost na pukotine - pod utjecajem vanjskih sila (udarac, napetost itd.), materijal ne stvara pukotine i zadržava svoj vanjski integritet.

Viskoznost ili udarna čvrstoća je sinonim za krtost, odnosno sposobnost održavanja cjelovitosti materijala pri rastućem fizičkom naprezanju.

Otpornost na habanje - sposobnost održavanja unutarnjeg i vanjskog integriteta tijekom dugotrajnog trenja.

Otpornost na toplinu - dugotrajna sposobnost otpornosti na promjene oblika, veličine i razaranja pri izlaganju visokim temperaturama.

Zamor je vrijeme i broj cikličkih udara koje materijal može izdržati bez narušavanja svoje cjelovitosti.

Često, govoreći o određenim svojstvima, brkamo njihova imena: tehnološka svojstva nazivamo fizičkim, fizikalna mehaničkim i obrnuto. I to nije iznenađujuće, jer unatoč dubokim razlikama koje leže u osnovi određene skupine svojstava, mehanička svojstva nisu samo izuzetno blisko povezana s drugim karakteristikama metala, već i izravno ovise o njima.

Najzavisnija su mehanička i kemijska svojstva metala, jer kemijski sastav metala ili legure, njegova unutarnja struktura (osobine kristalne rešetke) određuju sve ostale parametre. Ako govorimo o mehaničkim i fizičkim svojstvima metala, onda se oni najčešće brkaju jedni s drugima, zbog bliskosti ovih definicija.

Fizička svojstva često su neodvojiva od mehaničkih svojstava. Na primjer, vatrostalni metali su i najtrajniji. Glavna razlika leži u prirodi svojstava. Fizička svojstva - ona koja se pojavljuju u mirovanju, mehanička - samo pod vanjskim utjecajem. Mehanička i tehnološka svojstva metala nisu lošija od drugih. Na primjer, mehaničko svojstvo "čvrstoće" metala može biti rezultat njegove kompetentne tehnološke obrade (u tu svrhu često se koriste "otvrdnjavanje" i "starenje"). Obrnuti odnos nije ništa manje važan, na primjer, duktilnost je manifestacija dobre žilavosti.

Izvodeći zaključak, možemo reći da se znajući neka kemijska, fizikalna ili tehnološka svojstva može predvidjeti kako će se metal ponašati pod utjecajem opterećenja (tj. mehanički) i obrnuto.

Koja je razlika između mehaničkih svojstava metala i legura?

Razlikuju li se mehanička svojstva metala i legura? nedvojbeno. Uostalom, bilo koja metalna legura u početku je stvorena kako bi se dobila određena svojstva. Neke kombinacije legirajućih elemenata i osnovnog metala u leguri mogu trenutačno transformirati legirani element. Dakle, aluminij (nije najjači i najtvrđi metal na svijetu) u kombinaciji s cinkom i magnezijem čini leguru koja se po čvrstoći može usporediti s čelikom. Sve to daje praktički neograničene mogućnosti u dobivanju tvari najbližih potrebnima.

Posebnu pozornost treba obratiti na mehanička svojstva taloženih metala. Nataloženim metalom smatra se metal kojim su zavarena dva ili više dijelova metalnog elementa ili konstrukcije. Ovaj metal, poput niti, povezuje slomljene dijelove. Sigurnost i pouzdanost cijele strukture ovisit će o tome kako se "šav" ponaša pod opterećenjem. Na temelju toga, izuzetno je važno da svojstva metala za zavarivanje nisu lošija od svojstava osnovnog metala.

Kako odrediti mehanička svojstva?

Eksperimentalno. Među glavnim metodama za određivanje mehaničkih svojstava metala su:

Vlačna ispitivanja;

Brinellova metoda udubljenja;

Određivanje tvrdoće metala po Rockwellu;

Vickersova ocjena tvrdoće;

Određivanje viskoznosti pomoću uređaja za ispitivanje udara s njihalom;

Mehanička svojstva su od velike važnosti. Njihovo znanje omogućuje korištenje metala i njihovih legura s najučinkovitije i darivanje.

Mehanička svojstva karakterizira sposobnost materijala da se odupre svim vrstama vanjskih utjecaja uz primjenu sile. Prema kombinaciji svojstava, čvrstoći materijala na pritisak, savijanje, udar, torziju itd., razlikuju se tvrdoća, plastičnost, elastičnost i habanje.

Čvrstoća - svojstvo materijala da se odupre razaranju pod djelovanjem naprezanja koja proizlaze iz opterećenja. Proučavanjem ovog svojstva materijala bavi se posebna znanost - otpornost materijala. Sljedeće su opći pojmovi o čvrstoći materijala potrebnih za proučavanje osnovnih svojstava Građevinski materijal.

Materijali u konstrukciji mogu doživjeti različita opterećenja. Najtipičniji za građevinske konstrukcije su pritisak, napetost, savijanje i udar. Kameni materijali (granit, beton) dobro se odupiru kompresiji i mnogo lošije (5...50 puta) - istezanju, savijanju, udaru, stoga se kameni materijali koriste uglavnom u strukturama koje rade na kompresiju. Materijali kao što su metal i drvo dobro djeluju na kompresiju, savijanje i napetost, pa se koriste u strukturama koje doživljavaju ta opterećenja.

Čvrstoću građevinskih materijala karakterizira vlačna čvrstoća.

Vlačna čvrstoća (Pa) je naprezanje koje odgovara opterećenju koje uzrokuje razaranje uzorka materijala. Tlačna čvrstoća raznih materijala je 0,5 ... 1000 MPa ili više. Tlačna čvrstoća se utvrđuje ispitivanjem uzoraka na mehaničku ili hidrauličke preše. U tu svrhu koriste se posebno izrađeni uzorci, oblik kocke sa stranom od 2 ... 30 cm Uzorci se izrađuju od homogenijih materijala manjih veličina, a od manje homogenih materijala - velikih veličina. Ponekad se tlačna ispitivanja izvode na uzorcima koji imaju oblik cilindra ili prizme. U ispitivanju metala na vlačnost koriste se uzorci u obliku okruglih šipki ili traka; u ispitivanju veziva na vlačnost koriste se uzorci u obliku osmice.

Za određivanje vlačne čvrstoće izrađuju se uzorci u skladu s uputama GOST-a. Dimenzije i oblik uzoraka strogo se održavaju jer značajno utječu na rezultat ispitivanja. Dakle, prizme i cilindri manje se odupiru kompresiji nego kocke istog presjeka; obrnuto, niske prizme (visina manja od strane) otpornije su na kompresiju više nego kocke. To se objašnjava činjenicom da kada je uzorak komprimiran, pritisne ploče su čvrsto pritisnute na njegove potporne ravnine i rezultirajuće sile trenja sprječavaju širenje susjednih površina uzorka, a bočni središnji dijelovi uzorka doživljavaju poprečno širenje, koji se drži samo silama prianjanja između čestica. Stoga, što je dio uzorka udaljeniji od ploča preše, to je lakše uništiti ovaj dio i uzorak u cjelini. Iz istog razloga, pri ispitivanju krhkih materijala (kamen, beton, cigla, itd.), Nastaje karakterističan oblik razaranja - uzorak se pretvara u dvije krnje piramide, presavijene s vrhovima.

Na čvrstoću materijala utječe ne samo oblik i veličina uzorka, već i priroda njegove površine i brzina primjene opterećenja. Stoga, da biste dobili usporedive rezultate moraju se slijediti standardne metode ispitivanja utvrđene za ovaj materijal. Čvrstoća također ovisi o strukturi materijala, njegovoj gustoći (poroznosti), sadržaju vlage i smjeru primjene opterećenja. Na savijanje se ispituju uzorci u obliku greda postavljenih na dva nosača i opterećenih s jednim ili dva koncentrirana opterećenja, povećavana do sloma greda.

U konstrukcijskim materijalima dopuštena su naprezanja koja čine samo dio vlačne čvrstoće, čime se stvara granica sigurnosti. Pri utvrđivanju vrijednosti granice sigurnosti uzima se u obzir heterogenost materijala - što je materijal manje homogen, to bi trebala biti veća granica sigurnosti.

Pri utvrđivanju faktora sigurnosti važni su agresivnost radne okoline i priroda primjene opterećenja. Agresivna okolina i izmjenična opterećenja koja uzrokuju zamor materijala zahtijevaju veći faktor sigurnosti. Granica sigurnosti, koja osigurava sigurnost i trajnost konstrukcija zgrada i građevina, utvrđena je standardima projektiranja i određena je vrstom i kvalitetom materijala, radnim uvjetima i klasom zgrade u pogledu trajnosti, kao kao i posebne tehničke i ekonomske proračune.

Po posljednjih godina u građevinsku praksu uvode se nove metode kontrole čvrstoće koje omogućuju ispitivanje uzoraka odn pojedinačni elementi strukture. Ove metode mogu se koristiti za ispitivanje proizvoda i konstrukcija tijekom njihove proizvodnje u tvornicama i na gradilištima, kao i nakon njihove ugradnje u zgrade i strukture.

Poznate su akustičke metode od kojih se najviše koriste pulsna i rezonantna. Ove metode imaju zajedničko osnovno stajalište, a to je: fizikalna svojstva materijala ili proizvoda vrednuju se posrednim pokazateljima - brzinom širenja ultrazvuka ili vremenom širenja udarnog vala, kao i frekvencijom vlastitih oscilacija materijala i njihove karakteristike prigušenja.

Tvrdoća - sposobnost materijala da se odupre prodiranju drugog tvrđeg tijela u njega. Tvrdoća ne odgovara uvijek čvrstoći materijala. Postoji nekoliko metoda za određivanje tvrdoće.

Tvrdoća kamenih materijala procjenjuje se na Mohsovoj ljestvici, koja se sastoji od deset minerala poredanih prema rastu njihove tvrdoće. Indeks tvrdoće ispitivanog materijala nalazi se između indeksa tvrdoće dvaju susjednih minerala od kojih jedan privlači, a drugi privlači ovaj materijal. Tvrdoća metala i plastike određuje se utiskivanjem čelične kuglice. Njihova abrazija ovisi o tvrdoći materijala. Ovo svojstvo materijala važno je tijekom obrade, kao i kada se koristi za podove i cestovne površine.

Abrazija materijala karakterizirana je gubitkom početne mase, koja se odnosi na 1 m 2 površine abrazije. Otpornost na abraziju određena je za materijale namijenjene za podove, pločnike, stepenice itd.

Trošenje je uništavanje materijala pod kombiniranim djelovanjem abrazije i udarca. Snaga trošenja mjeri se gubitkom težine, izraženim u postocima. Trošenju su izloženi materijali za cestovne površine i željeznički balast.

Otpornost na udarce od velike je važnosti za materijale koji se koriste za podove i popločavanje. Krajnja čvrstoća materijala pri udaru (J / m 3) karakterizira količina rada utrošenog na uništavanje uzorka, po jedinici volumena materijala. Ispitivanje materijala na udar provodi se na posebnom uređaju - kopri.

Deformacija - promjena veličine i oblika materijala pod opterećenjem. Ako nakon uklanjanja opterećenja uzorak materijala povrati svoju veličinu i oblik, tada se deformacija naziva elastičnom, ali ako djelomično ili potpuno zadrži promjenu oblika nakon uklanjanja opterećenja, tada se takva deformacija naziva plastičnom. .

Elastičnost – svojstvo materijala da nakon uklanjanja opterećenja vrati svoj prvobitni oblik i dimenzije. Granica elastičnosti smatra se naprezanjem pri kojem zaostale deformacije po prvi put dosežu određenu vrlo malu vrijednost (postavljenu tehnički podaci za ovaj materijal).

Plastičnost - svojstvo materijala da pod opterećenjem mijenja svoj oblik bez pojave pukotina (bez diskontinuiteta) i zadržava taj oblik nakon prestanka opterećenja. Svi materijali se dijele na duktilne i lomljive. Plastični materijali uključuju čelik, bakar, glineno tijesto, zagrijani bitumen itd. Krhki materijali se iznenada raspadaju bez značajnih deformacija. To uključuje kamene materijale. Krhki materijali dobro se odupiru samo kompresiji, a slabo - rastezanju, savijanju, udaru.