Toyota kultuur

Toyota Way süda ja hing

Jeff rey K. Liker

New York Chicago San Francisco Lissabon London

Madrid Mexico Citi Milano New Delhi San Juan Seoul

Singapur Sydney Toronto

Avaldatud Orgpromi keskuse abiga

Tõlge M. Samsonova

Teaduslik toimetaja E. Baškardin

Tellimuse toimetaja S. Turco

Projektijuht A. Polovnikova

Tehniline toimetaja N. Lisitsyna

Korrektor E. Aksenova

Arvuti paigutus M. Potaškin, A. Fominov

Autoriõigus © 2008 McGraw-Hill

© Tõlge. Center Orgprom LLC, 2011

© Venekeelne väljaanne, kujundus. Alpina LLC, 2011

© Elektrooniline väljaanne. Alpina Publisher LLC, 2012

Eessõna venekeelsele väljaandele

Head sõbrad, kolleegid, võitluskaaslased ja relvavennad! Hoidad käes kauaoodatud teost, mis heidab valgust väheuuritud ja praktiliselt valgustamata teadmistevaldkonnale. Sarnaselt kuu teisele poolele, mille olemasolule paljud ei mõelnud, kuigi eeldasid selle olemasolu, on ka Lean juhtimine ehk lean tootmine halvasti põhjendatud nähtus, mille olemus jäi pikaks ajaks avastamata või tõlgendati 2010. aastal. šamanismi tase. Minu arvates on Jeffrey Likeri ja Michael Hoseuse uurimine kaasaegse teadusliku juhtimise vaatenurgast samaväärne Galileo, Newtoni, Einsteini, Tsiolkovski revolutsiooniliste avastustega…

Mitmete uuringute kohaselt praktiseerib osa (kuni 8-10%) kodumaistest ettevõtetest ühel või teisel määral lahja tootmist. Kuid samal ajal enam kui pooled (alates 60%) juhtidest kas ei tea või neil on väga ebamäärane ettekujutus, mis see on. Tõsi, umbes pooled allesjäänutest arvavad, et teavad sellest kõike või peaaegu kõiki, kuid seni pole nad oma teadmisi kuidagi tõestanud. Nii et tegelikult ei mõista vähemalt 80% ja isegi 90–95% Venemaa ärijuhtidest täielikult lahja tootmine ja ei aktsepteeri selle läbimurdekontseptsiooni põhipostulaate. Ja kui nad deklareerivad selle meetodi järgimist, siis ainult seetõttu, et tänapäeval on moes sellest "Kuust" rääkida, seda uurida, joonistada, sellest kirjutada jne jne. Erinevalt meist on arenenud majandusega riikides rohkem pool ettevõttest juhid (alates 60%) mitte ainult ei tea säästvast tootmisest, vaid kasutavad seda meetodit ka aktiivselt. Seega pole üllatav, et tööviljakuse poolest jääme neist majandustest maha – ja umbes samal ajal, kui seda tüüpi juhtimist on meie riigis vähem levinud. Lean tootmise põhimõtete teadmatust või mittemõistmist on igati põhjust pidada Venemaa juhtide hariduse puuduseks.

Kahjuks hoopleme vahel oma teadmatusega: “Mis sekt see Lin on, nemad mõtlesid kõik välja! Töötada tuleb hästi ja vastutustundlikult ning ülemeremaade sõnadega pole midagi hirmutada. Kosmosesse ei lennanud jaapanlased. Aga siin on meil ... ”On halb, et sellist (või midagi sarnast) kuuleb 5–20% ärijuhtidest.

Siin peame tingimustega kokku leppima. Lean - inglise keelest Lean - toonuses, lahja, sihvakas, ilma toksiinideta, ilma rasvata. Lean metoodika eesmärk ja alus on kaasata protsesside parendamisse kogu personal, et neid pidevalt parendada ja efektiivsust tõsta, läbi efektiivse arendamise ja inimpotentsiaali maksimaalse realiseerimise, lähtudes vastastikusest lugupidamisest omanike, juhtkonna ja töötajate vastu.

Mõiste võeti kasutusele rohkem kui veerand sajandit tagasi Ameerika Ühendriikides uuendusliku juhtimiskontseptsiooni definitsioonis ja sisestati sellisel kujul enamikesse keeltesse, sealhulgas Euroopa keeltesse. Lean Thinking – Lean mõtlemine, Lean juhtimine. Juhtivate kodumaiste ekspertide sõnul on kasulikum seda terminit otse transliteratsiooni kaudu laenata, kuna edukaid tõlkekatseid pole registreeritud. Tõlkevalik “lean tootmine” meie arvates ei peegelda kontseptsiooni täiust, pealegi tajutakse seda assotsiatiivsel tasandil sageli puhtalt utilitaarse tegevusena, mis on kaugel Toyotale omasest tähendusest. Milleks tasub näiteks ühe parendusmeetmetes osaleja ettepanek varusid “kokkuhoidlikult” käsitleda, ostude pealt kokku hoida - otsida rohust roostes mutreid ja polte: “Neid on siin palju, paneme siis töötama."

Proovige tõlkida sõnad "innovatsioon", "moderniseerimine", "klaster", "auto", "arvuti" vene keelde võrdluseks ... Mitte ühtegi venekeelset sõna, kõik on laenatud, kuid enam ei huvita kedagi, mida laenatakse - sõnad on meile omaseks saanud . Nii ma arvan, et Lini ja Kaizeni puhul on see nii – nüüd on käimas terminite juurutamine juhtimise igapäevasesse kasutusse.

Neile, kallid lugejad, kes on viimase kaheksa aasta jooksul maitsnud "Lean juurutamist" või "Lean juurutamist", kes teavad, et esimene sõna on siin võti, et "elluviimise" protsess on "põlvest läbi murdmine" " või midagi sarnast, aitab see raamat lõpuks mõista, mis põhjustas ebarahuldavad tulemused, arvukad "Potjomkini külad" ja mõnikord täielik fiasko. Neile, kes pole seda okkalist teed veel asunud, näitab raamat, kuidas mitte korrata eelkäijate arvukaid vigu.

Kuidas ületada töötajate vastupanu? On ainult üks viis – peate mõistma selle vastupanu olemust ja ennetama selle algpõhjust: ilma surveta pole vastupanu, ei toimu "sissejuhatus" - ei ole tagasilükkamist. Kuidas muuta takistuse potentsiaalne energia muutuste kineetiliseks energiaks, pöörates algselt vektorit õiges suunas? Kas see on tõesti võimalik? Võib-olla kasutada sõna "elluviimine" asemel mõisteid "ehitus", "ümberkujundamine", "arendus"? Vahetas just sõna – ja juba tunned erinevust? Ja on oluline, et teie teod ei oleks teie sõnadega vastuolus, vaid täidaksid need sobiva sisuga.

Oleme harjunud ilusate loosungitega inimpotentsiaali väärtusest, kuid harva mõtleme sellele, mis selle taga on. Siin tehase sissepääsu juures on imelised sõnad, et "töötajad on kõige väärtuslikum vara". Loeme ja rõõmustame – kõik on õige. Me läheme töökotta ja - issand! - kui palju selle imelise loosungi rikkumisi! Siin töökoht korraldatud ohutusnõuete rikkumisega. Siin sõlmis töötaja abielu ja peidab kahjustatud osa seni, kuni võimud seda näevad. Siin üritab klient kindlustusjuhtumi eest hüvitist saada ja kindlustusfirma juht on tema päheõpitud “dünamiit”. Miks nii? Võib-olla on töödejuhataja vaenlase sissetungija või konkurentide kaitsealune? Või on kindlustusjuht kaval, püüdes mingit oma eesmärki? Kõik on palju sügavam. Alates nõukogude ajast on peaaegu iga ettevõtte juhtkond järginud dualismikultuuri: kirjutame üht, mõtleme teist ja teeme kolmandat. Liiga vähe on ettevõtteid, kus kõik eelnev kokku langeb.

Liker tuletab meile meelde vajadust järjepidevuse järele selle vahel, mida näeme ja mis toimub, sobitades inimeste käitumise ja reaktsioonid kõrvalekalletele ja probleemidele sellega, mida nad sellest arvavad. Toyotas on peamiseks motoks kõigi loosungite range järgimine: juhtkonna ja personali vastastikune lugupidamine, ühine töö probleemide ja vigade kallal, põhjustele keskendumine ja süüdlaste leidmisest keeldumine. Siin on selleks võimalus probleemide otsimine ja lahendamine teaduslikud uuringud, hüpoteeside ja katsetega, eksimisõiguse ja garanteeritud kaitsega.

Liiga sageli juurutame tulemuste nimel tükitööd (mitte parimaid inimlikke omadusi ergutades), probleemidest teadlikult eemaldudes ning nende lahendamise ja ennetamise taandades vastutajate leidmisele ja karistamisele. Mõned koopainimese käsud! Ja pole üllatav, et mõnikord väidavad selliste ettevõtete juhid, et nad on juba rakendanud "lahja tootmist". Mida nad peavad ületama? Samm "Ma ei taha teada, me ei vaja seda" kuni "Ma tean, et see on vajalik, ja ma kuulsin sellest midagi, proovin seda rakendada" - nad on seda juba teinud. Järgmine samm- mõista lõhet "ma tean" ja "ma saan aru", siis "ma saan aru" ja "ma saan", siis "ma saan" ja "ma saan" vahel ning lõpuks liikuda edasi "ma teen nii hästi kui kõige paremini" vahel. Saan ja kui aega on” kuni “Ma elan, ma ei luba sellest vähimatki kõrvalekallet.

Lean tootmise rakendamine lõpeb sageli ebaõnnestumisega, kuna seda süsteemi tajutakse mehhanistlikuna, protseduuride ja tehnoloogiate kogumina. Raamatu autorid näitavad, et Toyota edu võti on erilises suhtumises inimestesse, kombineeritult kõrgeimad nõudmised juhtimine ja austus iga töötaja vastu. Sellist kultuuri ei saa paari koolitusega sisendada ja ilma erikultuurita pole võimalik ehitada lean-tootmist. Raamat kirjeldab esimest korda Toyota ettevõttekultuuri põhielemente - selle peamist "salarelva". Raamat aitab teil õppida, kuidas kohandada Toyota kultuuri teie ettevõtte vajadustega, säilitades samal ajal selle peamise aluse – püüdlemise tipptaseme poole. Raamat on kasulik eelkõige ettevõtete tippjuhtidele, kes on huvitatud ettevõttekultuuri parandamisest.

* * *

Järgmine väljavõte raamatust Toyota ettevõttekultuur: õppetunnid teistele ettevõtetele (Michael Hoseus, 2012) pakub meie raamatupartner – firma LitRes.

I osa Mis on Toyota kultuur?

Kui tuua kokku inimesed, kellest igaüks täidab oma ülesandeid maksimaalselt, ei kasva nende võimalused mitte aritmeetilises, vaid geomeetrilises progressioonis.

Kiichiro Toyoda, Toyota Motor Company asutaja1. peatükk Toyota ettevõttekultuur on selle DNA tuum

Toyota tootmissüsteemi õppeprotsessi võib pidada lõputuks. Ma ei usu, et ma ise sellest suurepäraselt aru saan, kuigi olen selles firmas töötanud 43 aastat!

Katsuaki Watanabe, Toyota Motor Corporationi presidentMiks Leanist ja Six Sigmast ei piisa?

Kui palute Toyota süsteemi hästi tundval inimesel külastada mis tahes ettevõtet ja hinnata selle vastavust säästliku tootmise kontseptsioonile, saab see väga madala hinnangu, sest ekspert ei pööra tähelepanu eelkõige kuue sigma aruande ajakavale ja muljetavaldavale säästule. arvud, vaid sellele, kuidas töö gembas toimub - kas on voolukatkestus (kas on raiskamist), kas on suuri remondialasid (ebakvaliteetsed tõendid), kas järgitakse standardseid tööprotseduure, kas tootmine põhineb taktajal, kas kaupluse töötajad on seotud igapäevatööga probleemide lahendamisega jne.

Toyotas tegutsemise algusest peale usuti, et inimkapitali investeerimine on edu võti. Toyota tootmissüsteemi mõte seisneb eelkõige ettevõtte kultuuris – selles, kuidas inimesed mõtlevad ja käituvad ning see on sügavalt juurdunud ettevõtte filosoofias ja põhimõtetes. Tähelepanu keskmes on austus inimeste vastu ja pidev täiustamine.

Kui Toyota asutab tootmist uude riiki, uurib ta hoolikalt kohalikke tingimusi ja seda, kuidas saab oma ettevõttekultuuri nendega kohandada. Eelkõige kulus USA-s Kentucky osariigis Georgetownis asuval Toyota tehasel viisteist aastat. Paljud ettevõtted on pettunud, et kaizen blitze ja Six Sigma projektid annavad ainult lühiajalisi ja ebastabiilseid tulemusi. Nad püüavad leida, mis neil puudu on, nii et see raamat kirjeldab ja uurib Toyota tootmissüsteemi DNA-d.

Mis on ettevõtte kultuur (see on meie peas)

Inimesed mõistavad ettevõtte kultuuri tavaliselt väga erinevalt. Ei ole lihtne aru saada, mis inimeste peas toimub. Teadlased eristavad ettevõttekultuuri kolme tasandit.

1) Artefaktid ja käitumine. Need on pealiskaudsel tasandil jälgitavad asjad – esemed, töökoha füüsiline paigutus, inimeste käitumine erinevates olukordades, kirjalikud dokumendid. Kuid see on vaid jäämäe tipp.

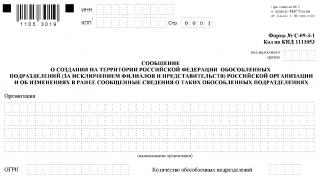

Riis. 1.1. Ettevõttekultuuri kolm taset

2) Normid ja väärtused. Normid on kõigi poolt aktsepteeritud käitumisreeglid. Väärtused on põhimõtted, mille järgi inimesed tegutsevad. Näiteks Toyota üks põhiväärtusi on suutlikkus pidevalt probleeme tuvastada ja süsteemi täiustada.

3) Põhilised uskumused. Mida me tegelikult arvame organisatsiooni olemusest ja oma rollist selles? Kas me usume, et töötaja roll on panustada võimalikult palju oma organisatsiooni edu saavutamisse? Kas me arvame, et juhtkonnal on meie omadega vastuolus olevad isiklikud huvid ja seetõttu peame oma õiguste eest võitlema iga päev? Kas me arvame, et töö on lihtsalt elatise teenimise viis või on see viis ühiskonna heaolusse panustamiseks? Väga sageli on meie uskumused alateadlikud ja neid on raske sõnastada. Me isegi ei kahtlusta mõnda ja ütleme: "See on inimese olemus."

Toyota tehaseid külastavad igal aastal tuhanded inimesed, kes jälgivad tööd artefaktide tasemel ja töötajate käitumist. Siin on näide küsimustest, mida külastajad USA-s Georgetownis asuvas Toyota tehases küsisid:

Milliseid rahalisi tasusid saavad töötajad kvaliteetsete toodete valmistamise eest?

Kuidas te tulemuslikkust määratlete ja milliseid näitajaid kasutate?

Milline on puudumiste tase?

Kas töötajad on ületundide tegemisele vastu, eriti kui neid ette ei hoiatata?

Kuidas saab Toyota töötajatelt nii palju pakkumisi?

Kuigi ametlik preemiate ja karistuste süsteem pakub kahtlemata huvi, vastab see vaid osale küsimustele. Küsimused, mida külastajad esitavad, räägivad meile rohkem nende tootmiskultuuri kontseptsioonist kui Toyota kohta! Mõistsime, et külastajad lähtuvad nende endi veendumustest, et ainus viis soovitud töötajate käitumise saavutamiseks on ametlike tasustamis- ja karistussüsteemide kasutamine. Neil on raske ette kujutada, et keegi saab midagi ära teha, kui see pole kuidagi fikseeritud ja selle eest rahalist tasu või vähemalt individuaalse sertifitseerimise eest lisapunkte pole. Toyotas on meeskonna tasemel väikeste preemiate praktika ning potentsiaalselt omandatakse ka suuremaid hüvesid, mida antakse kõigile, kui ettevõttel või ettevõttel tervikuna hästi läheb. See tähendab, et Toyota püüab töötajaid arendada kõrge tase omandiõigus ja arusaam, et nende saatus sõltub ettevõtte edust. Toyotas on isiklike väärtuste ja tootmisse suhtumise lähenemise määr palju suurem kui teistes ettevõtetes.

Toyota tootmiskultuur eeldab, et juhid on juhid ja viimaste kohustuseks on personali koolitamine. Ettevõtet külastades seda näha ei ole ja ometi on just see juhi töö kõige olulisem osa. Sellist järjepidevust töötajate koolitamisel ja sotsialiseerimisel töökohal, samuti tohutut tööd koolituse vallas pole me näinud üheski ettevõttes maailmas, välja arvatud Toyota.

Inimesed on Toyota ettevõttekultuuri süda ja hing

Ettevõtluskultuur on mitmetasandiline nähtus, mille juured on sügavad ja mitte alati teadlikud uskumused. See kultuuriline taust on riigiti erinev ja võib kas suurendada või vähendada ettevõtte võimet Toyotalt õppida. Jaapani kultuur põhineb pikaajalisel mõtlemisel ja kollektivismil, kus indiviid allub grupile, lääne kultuurides aga vastupidi, s.t seal valitseb olustikupõhine mõtlemine ja individualism. See aga ei tähenda, et Jaapani korporatiivne kultuur lääneriikidele sobimatu oleks, vaid lihtsalt seda, et see erineb lääne kultuurist ja on selgelt väljendunud spetsiifikaga.

Meilt küsitakse sageli küsimust: kas väljaspool Jaapanit asuv ettevõte saab Toyotalt midagi õppida, arvestades tõsiasja, et Toyota ettevõttekultuur on nii sügavalt Jaapani kultuuris juurdunud? Suurema osa oma eksisteerimisest tegutses Toyota ainult Jaapanis ega dokumenteerinud oma töömeetodeid kirjalikult. Inimesed lihtsalt töötasid ja suhtlesid teatud viisil ning uued töötajad sotsialiseerusid oma töökoha tegevuste ja koolituste kaudu järk-järgult uude töökultuuri. Asutajatest pärit traditsioone, hoiakuid ja meetodeid anti edasi suuliselt ning kirjalikke tegevusprotseduure ega juhiseid ei loodud. Kuid ettevõtte kasvades tekkis vajadus laiendada oma organisatsioonimeetodeid mitte ainult teistele Jaapani ettevõtetele, selle tarnijatele ja klientidele, vaid ka Toyota ettevõtetele teistes riikides. Selleks oli vaja Toyota süsteemi kirjalikku kirjeldust. Sellise dokumendi loomiseks kulus Toyota tollase presidendi Fujio Cho juhtimisel ligi kümme aastat. See dokument pealkirjaga "Toyota filosoofia 2001" (Toyota Way 2001) oli tulise vaidluse vili, millest loodi paarkümmend versiooni, kuni otsustati leppida viimasega; tõdeti, et see versioon hõlmab ainult seda, mida saab kirjeldada 2001. aasta seisuga, kuid süsteem ise areneb edasi. See dokument koosneb 13 leheküljest ja sisaldab selgitust joonisel fig. 1.2.

Toyota laiendab neid põhimõtteid järgmiselt.

4) Väljakutse. Loome visiooni pikaajaliseks, lahendame julgelt ja loovalt probleeme, et oma unistus ellu viia.

5) Kaizen. Täiustame pidevalt tegevusprotsesse, püüdes pidevalt uuenduste ja arengu poole.

6) Genchi genbutsu. Usume, et probleemide ilmnemisel tuleks nende tekkekoht isiklikult üle vaadata ja teha seda võimalikult kiiresti.

7) Austus. Austame teisi, teeme kõik endast oleneva, et üksteist mõista, võtame vastutuse ja ehitame üles vastastikuse usalduse süsteemi.

8) Meeskonnatöö. Stimuleerime isiklikku ja ametialast kasvu, jagame olemasolevaid arenguvõimalusi ning maksimeerime individuaalset ja kollektiivset tulemuslikkust.

Iga viie põhiprintsiibi all on üksikasjalikud mõisted, näiteks “kaizen” põhimõttel on kolm alamkategooriat: mõtteviis pidevaks täiustamiseks ja uuenduslikuks mõtlemiseks, “lahjete” süsteemide ja struktuuride loomine ning organisatsiooni õppimise soodustamine. Huvitav on märkida, et alamkategooria "lean süsteemide ja struktuuride ehitamine" on Toyota mudelis tipust alles kolmandal tasemel ega ole selle keskne komponent.

Riis. 1.2. Toyota filosoofia 2001

Ettevõtte laiendamise ja teistes riikides töötamise peamiseks probleemiks on absoluutne keeldumine igasugustest kompromissidest Toyota filosoofia küsimustes. Toyota on veendunud, et ilma tugeva kultuurita ettevõtte kõigis osakondades ja kõigis maailma riikides kaotab ta oma konkurentsieelise.

Kultuuri süvaanalüüs

Küsimus, milliseid maailmatasemel Jaapani juhtimismeetodeid saab teistesse riikidesse eksportida, on teoreetikud ja ärimehed vaevanud juba üle tosina aasta. Raamat "Remade in America" vastab sellele küsimusele järgmiselt: jaapanlastest USA-s tekkinud hübriidne ettevõttekultuur ei ole täpne koopia Jaapani ettevõtte kultuurist, kuigi võib olla väga tõhus.

Tegelikkuses on inimesi kaasavad süsteemid väga keerulised ja ainult Infosüsteem või kommunikatsioonisüsteem ei suuda kogu protsessi muuta. Selleks, et protsess muutuks, peavad muutuma inimesed ning inimese tõekspidamised ja väärtused on juurdunud tema kultuuris.

Isegi samal vahendil või meetodil võib erinevates kultuurikontekstides olla täiesti erinev tähendus. Vaatame, mida see võiks tähendada juhtide jaoks, kes soovivad Toyotalt õppida, kuidas konkurente ületada. Võib-olla palkavad nad konsultante ja külastavad Toyota tehaseid, kus nad näevad palju huvitavat. Nad näevad puhast, hästi organiseeritud tootmist, kus kõik materjalid ja tööriistad on korralikult oma kohtadele paigutatud ning liikumisest tulenevad kaod on minimaalsed; töötajad mõistavad selgelt oma kohustusi ja järgivad laitmatult distsipliini. Kuid kas seda kõike on võimalik lihtsalt üle kanda omatoodang erineva tootmiskultuuriga? Kas süsteem lükatakse tagasi, nagu juhtub siis, kui inimesele siirdatakse kellegi teise elundeid? Selle asemel, et olla tõhus vahend täiustamiseks, annab uus lähenemisviis juhtkonnale rohkem võimu töötajaid süüdistada ja karistada. Sellistel juhtudel hakkab "lahja tootmise" süsteem tekitama ainult ärritust. Samuti ei õnnestunud Toyotal algset Jaapani kultuuri oma tegevustesse teistes riikides üle kanda. Alati on olnud uus kultuur, mis on segu, kuigi Toyota on alati nõudnud, et tal õnnestuks säilitada oma ettevõttekultuuri aluspõhimõtted.

Riigipiiride ületamisel tekivad ettevõttekultuuri täiendavad tasandid - paikkonna, organisatsioonide, allüksuste ja individuaalkultuuri kultuur. Need tasemed on näidatud joonisel fig. 1.3.

Riis. 1.3. Kultuuritasemed

Konkreetne ettevõte eksisteerib nii selle ettevõtte ärikultuuri keskkonnas kui ka kohaliku ja rahvusliku kultuuri tingimustes. Kentucky osariigis Georgetowni tehase Toyota tootmissüsteem erineb mõnevõrra Indiana osariigi Princetoni tehasest. Erinevad on ettevõtte asukohad, ajalugu ja inimesed, endised ja praegused juhid, kes jätavad tootmiskultuuri oma jälje.

Toyota osana on USA ja Jaapani ettevõtete kultuur, mis erineb teiste ettevõtete kultuurist, olgu see siis Kentucky või Indiana. Nimetame seda kultuuri Toyota organisatsioonikultuuriks. Inimeste kasvatus, tõekspidamised ja väärtused on erinevad, kuid Toyota ei pea sundima kõiki ühtemoodi mõtlema. Toyota jaoks on oluline, et Toyotas töötades kehtivad teatud põhiväärtused ja tõekspidamised, mida jagaksid kõik töötajad.

Oleks ekslik eeldada, et Toyotal on õnnestunud välja töötada ühtne tootmiskultuur isegi ühe ettevõtte sees. Subkultuurid tekivad ettevõttes loomulikult. Nii näiteks erineb kaupluse juhtide subkultuur personaliosakonna töötajate subkultuurist. Juhtide jaoks erineb subkultuur töötajate subkultuurist jne.

Toyota teeb palju ühise tootmiskultuuri arendamiseks isegi tsehhi ja haldusosakondade vahel. Näiteks personaliosakonna töötajad töötavad tavaliselt mõnda aega töökoja juhendajatena. Toyotale ei ole omane, et inimene veedab suurema osa ajast arvuti taga, isoleerides end seeläbi väärtust lisavat tööd tegevatest ettevõtte töötajatest.

Ettevõtluskultuuri erinevatel tasanditel ühtsuse saavutamine on keeruline protsess ja välismaale laienemisel on see Toyota jaoks alati olnud väljakutse. See võtab aastaid. Kui Gary Convis oli Kentuckys Toyota Manufacturingi president, küsiti temalt, kui kaua võtab aega, et välisjuhist saaks tõeline Toyota juht. Ta ütles: "Umbes 10 aastat." Suhteliselt lihtne õppida ametlikud kohustused, tehnilised nõuded, nõuded kvaliteedile ja protsessile, mida on vaja öelda, aga hoopis teine asi on kogu aeg oma käitumist õigesti üles ehitada. Eriti stressirohketes olukordades kipuvad inimesed libisema sellistesse käitumisviisidesse, mida nad on varem õppinud – võtke nn kurgus või harjutage "mikrojuhtimist". Toyota eesmärk ei ole robotite kasvatamine; selle eesmärk on kasvatada töötajaid, kes suudavad igapäevaselt probleeme lahendada, optimeerida tööpõrandate tegevust, osaleda kaizenis ja edendada innovatsiooni – seda kõike pideva täiustamise ja inimeste austamise ettevõttekultuuri raames.

Kultuuri üle riigipiiride edasikandumise probleemid

Ida Lääs: erinevaid viise mõtlemine

Kognitiivsed psühholoogid uurivad eelkõige ida ja lääne erinevusi ida ja lääne tsivilisatsioonide esindajate mõtteviisis. Need uuringud tõid esile märkimisväärseid sarnasusi erinevate idamaade, näiteks Jaapani, Korea, Hiina, Singapuri esindajate mõtteviisis ja selle erinevusi lääne mõtteviisist.

Selles mõttes sobib Jaapan hästi ida kultuuride paradigmasse, kus rõhk on harmoonial, meeskonda kuulumisel, aga samas ka enesekontrollil. Nagu teate, kasutavad paljud ettevõtted nüüd nn kaizen-üritusi ehk viiepäevaseid pudelikaela eemaldamise üritusi. Sarnast lähenemist kasutatakse ka Toyotas, kus seda nimetatakse jisukeniks – "vabatahtlik eneseharimine". Kasutatakse spetsiaalselt koolitatud koordinaatorit, keda nimetatakse senseiks. Ta esitab grupile ainult raskeid küsimusi ja sageli keeldub neile ise vastamast, kui grupp tahab teada "õiget vastust". Rühmaliikmetel peab olema oma motivatsioon end sellises tegevuses osaledes täiendada ning sensei neid selles protsessis ainult juhendab ja nõustab. Saavutatud tulemused on olulised hariduse saavutuste peegeldajana, mitte ürituse kulude põhjendusena.

Ida ja lääne esindajate kognitiivse taju uuringute tulemused peegeldavad järgmisi erinevusi:

Mis puutub tähelepanu ja tajumisse, siis ida esindajate seas on nad rohkem keskendunud keskkonnale, keskkonnale ja lääne esindajate seas - objektidele ning esimesed kalduvad tuvastama sündmustevahelisi seoseid rohkem kui teised;

Lääne esindajad kalduvad rohkem uskuma keskkonna kontrollimise võimalikkusesse kui Ida esindajad;

Seal, kus läänlased näevad stabiilsust, näevad idalased muutust;

Sündmuste põhjuste selgitamisel keskenduvad lääne esindajad objektidele, ida esindajad aga keskkonna;

Lääne esindajad kalduvad sündmuste käsitlemisel rohkem formaalset loogikat otsima ja selle poole pöörduma kui ida esindajad.

Need erinevused on fundamentaalsed ja nende tundmine aitab selgitada, miks läänlased kipuvad Leani pigem juhtimistööriistade kogumina nägema. töökeskkond ja mõõdetavate tulemuste saavutamist ning Toyotas kui ideid protsesside täiustamiseks ja täiustamiseks, mis tegelikult on hüpotees ja vajavad veel praktikas testimist. Seetõttu viivad nad läbi hulgaliselt reaalsete protsesside katseid, jälgivad pidevalt tulemusi ja õpivad neist.

Ettevõttekultuuri muutuste läbiviimise probleemid ettevõtetes

Kahjuks mõistavad paljud Lääne ettevõtted, kes rakendavad säästliku tootmise kontseptsiooni, seda protsessi ainult kui "tööriistade lisamist tööriistade komplekti kulude vähendamiseks" või "lahja tootmise rakendamist". See lähenemine peegeldab mitmeid lääne kultuuri suundumusi:

Orienteerumine lühiajalisele perspektiivile;

Usk võimesse kontrollida keskkonda, erinevalt idapoolsest tendentsist kohaneda keskkonnaga, mida peetakse vähem etteaimatavaks ja juhitavaks;

Lääne soov rakendada sündmuste mõistmiseks ja ennustamiseks loogikat, vastandina terviklikumale ja intuitiivsemale lähenemisele idas.

Seetõttu näevad lääne ettevõtted sageli Toyota saavutusi hästi määratletud ja seetõttu kergesti ülekantavate tööriistade ja eesmärkide (näiteks kulude ja laoseisude vähendamise) tulemusena. Tegelikult pole protsesside täiustamise tööriistade kasutamisel konkreetsete tulemuste saavutamiseks midagi halba, tegelikult on see Toyota kaizeni mõte. Toyota mõistab aga, et probleemide ilmnemisel tuleb alati mõelda laiemale kultuurikontekstile, mis võib võimaldada probleemide kordumise.

Juhtum 1: "Ma läksin sassi" (raamatu kaasautori Mike Joseuse kogemusest Jaapanis Toyota Citys asuva Camry tehase koosteliinil)

Meeskonnajuhina suunati mind kuuks ajaks Tsutsumi tehasesse koosteliinil kogemusi omandama ja üht protsessi harjutama. Töömeistrid ütlesid meile, et keegi ei suuda ülesannet kuu ajaga täita, aga ma tahtsin väga tõestada, et nad eksisid. Minu operatsioon konveieril oli tihendi paigaldamine šassii süvendisse. Ühel päeval libises mu pneumaatiline mutrivõti maha ja ma kriimustasin terava otsaga niši sisemust. Ahhetasin isegi üllatusest, vaatasin ringi ja sain aru, et keegi pole seda märganud. Nagu teate, tõmmatakse konveierile "hädajuhe", mida tõmmates saate kogu konveieri peatada. Meid juhendati, et kui ilmneb või leitakse mõni defekt, peame konveieri seiskama. See oli tõe hetk. Minu esimene reaktsioon oli teeselda, et midagi pole juhtunud, sest kriimustust poleks tõenäoliselt keegi märganud ja keegi poleks aru saanud, et olen süüdi.

Südametunnistus jäi aga külge ja lisaks tahtsin kontrollida, kui tõsiselt ettevõte võtab enda nõudeid oma vigade tunnistamisel. Tõmbasin siis nöörist, töödejuhataja tuli probleemi parandama ja näitas ka, kuidas mutrivõtit näpuga hoida, et edaspidi enam ei juhtuks. Tundub, et ta ei ole minu peale vihane, et ma selle kriimu tegin.

Meil oli pärastlõunal väike koosolek, kus meeskonna juht andis meile ülevaate ohutus- ja kvaliteediküsimustest ning kuulas ära meeskonnaliikmete mured.

Vestlus oli jaapani keeles, nii et ma ei saanud enne midagi aru, kui kuulsin "Mike-sani". Muutusin valvsaks ja hakkasin tähelepanelikult kuulama. Jaapani sõnade hulgas kuulsin sõna, mis sarnaneb ingliskeelse sõnaga "scratch, scratch" ... Nii see on, jäin vahele, nüüd nad valavad mind sisse ... Kuid järsku pöördus kogu grupp minu poole, kõik naeratasid ja plaksutasid käsi. Kui nad laiali läksid, hakkasid kõik mulle õlale patsutama ja kätt suruma. Ma olin üllatunud. Pärast seda tegin tõlgi vahendusel juhtunu selgeks ja ta kinnitas, et mind kiidati, et olen eksinud ja seda tunnistanud. Ausalt öeldes olin ma väga uhke. Mida ma teie arvates teen, kui teen tulevikus vea?

Õigupoolest ei mõista säästva tootmise kontseptsiooni juurutada püüdvad ettevõtted sageli ettevõttekultuuri muutmise olulisust ega hinda nihkeid selles valdkonnas. Usume, et see on põhjus, miks vähesed ettevõtted on Toyotalt midagi õppinud. Ainult tulemustele tuginev ettevõttekultuur takistab muutusi ja seetõttu tuleb seda muuta.

Selgituseks: Toyota koosneb ka inimestest – ja inimesed pole täiuslikud

Oma igapäevatöös püüab Toyota ettevõttekultuuri positiivseid elemente iga päev reaalsuseks muuta. Ja ta teeb seda väga hästi. Tippjuhtkond püüab arendada ettevõtte põhimõtetele vastavat töökultuuri. Nad mõistavad, et selleks kulub aastakümneid, mitte kuid.

Kahjuks on maailm ebatäiuslik ja seda on raske hallata. Süsteemist on alati kõrvalekaldeid, eriti kui tegemist on inimsüsteemiga. Seda juhtub ka Toyotas, kuid huvitav on näha, kuidas see põhimõtetest kõrvalekaldumisega toime tuleb.

Põhipunktid, mis võivad teie ettevõttele kasulikud olla

1) Toyota ettevõttesüsteem on ainulaadne kombinatsioon Jaapani kultuurist, Aichi prefektuuri maapiirkondade spetsiifilisest kultuurist, Toyoda perekonna juhtimisest, Ameerika ekspertide mõjust ja Toyota grupi spetsiifilisest arengust.

2) Toyota järgis agressiivset globaliseerumispoliitikat, kuid tegi seda väga orgaaniliselt, ühendades selle sisemise kasvuga, püüdes säilitada Toyota kultuuri kõigis välismaa ettevõtetes.

3) Toyotal oli raskusi oma tootmiskultuuri, milles on palju tugevaid Jaapani elemente, ülekandmine teistesse täiesti erineva rahvuskultuuriga riikidesse.

4) Lääne kultuur oma tugeva individualismi, tulevikku suunatud mõtlemise puudumise ning põhjuse ja tagajärje erineva lähenemisega esitab Toyota tootmissüsteemile erilisi väljakutseid.

5) Toyota sisse enda kogemus otsustas, et oma süsteemi teatud elementide osas ei tee ta nende elementide ülekandmisel teistesse riikidesse kompromisse.

6) Toyota mõistab jätkuvalt paremini, kuidas koolitada oma ettevõtte süsteemi teiste riikide töötajatele spetsiaalsete koolitusprogrammide, töökoha juhendamise ja tugeva ja järjepideva juhendamisega.

7) Toyota edu oma tootmissüsteemi viimisel teistesse riikidesse annab lootust teistele ettevõtetele, et ka nemad saavad sellega hakkama.

8) Toyota tootmissüsteem areneb edasi, kui ettevõte kasvab, seisab silmitsi uute oludega ja globaliseerub, kuid Toyota pole kaugeltki nii täiuslik, kui võib tunduda.

2. peatükk Inimsüsteemide mudel

Kõige kauem elavad ettevõtted, kes mõistavad, mis on ainulaadne, mida nad saavad maailmale anda, kes ei tegele majanduskasvu ega rahaga, vaid tipptaseme, inimeste austusega, nende võimega inimestele rõõmu pakkuda. Neid omadusi nimetatakse mõnikord hingeks.

Charles Handy, juhtimiskirjanik, filosoofKUIDAS Toyota pankrotist pääses – tootmiskultuuri tegurit arvesse võttes ja seda kasutades

Paljud ettevõtted on praegu, kriisi saabudes, pöördumas säästliku tootmise poole. Kiiresti muutuv globaalne turg nõuab organisatsioonidelt kiiret reageerimist, et teistega sammu pidada. Elavad vaid need, kes reageerivad kiiresti ja osavalt. Aga mis on Toyotal sellega pistmist? Mõned ütlevad, et Toyota oli lihtsam, kuna see kasvas pidevalt pärast II maailmasõja lõppu ja oli pidevalt kasumlik. Kas Toyota suudaks oma kõrgeid ja suuri põhimõtteid järgida, kui teda ähvardaks pankrot?

Kuid Toyota läbis kriisi 1940. aastate lõpus, vahetult pärast ettevõtte asutamist. Jaapani majandus oli madalseisus, inimesed ei ostnud autosid, Toyotal oli raske leida rahalisi reserve, et ettevõtet üleval hoida. Pangad nõudsid kulude kärpimist töötajate koondamisega, vastasel juhul ähvardasid nad ettevõtte sulgeda. Kuid autofirma asutaja Kiichiro Toyoda tuli olukorrast välja Toyota vaimus.

Kõigepealt kogus ta kokku töötajad, selgitas neile Toyota finantsolukorda ja ütles, et ellujäämiseks on ettevõttel vaja personali vähendada 1500 töötaja võrra. Härra Toyoda küsis töötajatelt, kas on neid, kes võiksid vabatahtlikult lahkuda, ja ilma sundvallandamise vajaduseta värbas ta vajaliku arvu vabatahtlikke. Seejärel võttis ta isikliku vastutuse ettevõtte olukorra eest (kuigi asutaja ja vaid murdosa aktsiate omanikuna ei kontrollinud ta olukorda) ja astus vabatahtlikult tagasi. Oma vaatenurgast vedas ta seltskonda ja inimesi alt; kuidas ta saaks siis ettevõtet juhtida ja selle vahendeid kasutada?

Keset kriisi pidas hr Toyoda tippjuhtkonnaga kohtumise, et arutada ettevõtte tulevikku ja teha otsuseid, mis paneksid aluse selle tootmiskultuurile. Koos võtsid nad endale kohustuse järgida järgmisi põhimõtteid.

1) Toyota ei loobu äritegevusest ja teeb kõik endast oleneva, et saada edukaks autotööstuse ettevõtteks ja panustada jätkuvalt Jaapani majanduse arengusse.

2) Ettevõtte juhtkonna ja töötajate vahelised suhted põhinevad vastastikusel usaldusel.

3) Meeskond ja juhtkond teevad koostööd tootlikkuse tõstmiseks ja üksteise heaolu saavutamiseks ning töötingimuste parandamiseks.

Kõik Kiichiro Toyoda järgnevad tegevused kinnitasid tema kavatsuste tõsidust ettevõtte ärikultuuri kujundamisel. Toyota põhiprintsiipide hulgas on selle loomisest peale olnud põhimõte, et Toyota heaks töötamine ei ole ainult rahateenimise vahend. See on ettevõtte ja töötaja vastastikune investeering pikaajalisesse partnerlusse, et arendada protsessi mõlemat poolt. Toyota on õppiv organisatsioon ja õppis sellest katastroofist kõige sügavamad õppetunnid. Kui Kiichiro Toyoda pensionile läks, asus tema kohale tema nõbu Eiji Toyoda ja ülejäänud juhid leppisid kokku kahes tulevikukohustuses.

1) Nad ei luba olukorda, kus nad peavad uuesti töötajaid koondama. See kohustus on toonud kaasa vajaduse ennetavate meetmete järele, näiteks sularahareservi (umbes 30 miljardit dollarit) loomine raskete aegade puhuks.

2) Nad on täistööajaga töötajate palkamisel väga ettevaatlikud, et vältida koondamisi, kui äri läheb halvasti. See tingis väga hoolika personalipoliitika ja ajutiste töötajate ulatusliku kaasamise, et turukõikumiste korral tippe tasandada.

Väga sageli mõistetakse säästva tootmise all ainult protsessides tekkivate jäätmete kõrvaldamist. Kuid kaotused kõrvaldavad inimesed ja inimesed ise ei ole kahjumid. Toyota on sellest väga selgelt aru saanud.

Kaks kõige olulisemat väärtusvoogu: toode ja inimesed

Toyota ettevõttekultuuri alust ei saa teha.

Toyota ärikultuur on oluline osa ettevõtte DNA-st, võimaldades tal jätkusuutlikult laiendada oma äritegevust erinevates riikides, vältides samal ajal võimalikke ohte, mis on seotud selle põhimõtete erosiooniga. Selle mudeli keskmes on töötaja väärtusvoog ja seda tuleb mõista, mõistmaks Toyota enneolematu edu tagamaid. See edu tuleneb meie arvates lähenemisest, mida Toyota oma töötajatele kasutab, koolitades neid mitte ainult töökohal töötamiseks, vaid ka probleemide süvaanalüüsiks, samuti Toyota ettevõtte väärtustele pühendumise kasvatamisel.

Kui töötaja väärtusvoog puudub

Väärtusvoo kontseptsioon on juba muutunud paljude organisatsioonide jaoks kõige sagedamini kasutatavaks tööriistaks, kuna see võimaldab teil paljastada kõik kahjud ja visandada nende kõrvaldamise võimalused.

Seda metoodikat saab kasutada kontseptuaalsel tasandil, et mõista töötaja väärtusvoogu. Tavaliselt selgub, et toote valmistamisel kulub suurem osa ajast selle liigutamisele või töötlemise järjekorras ootamisele. Mis oleks, kui saaksime kaardistada inimese kogu tööelu alates ettevõttega liitumisest? Oma eesmärkidel eeldame, et töötaja tõstab oma väärtust, kui ta õpib või probleeme lahendab. Neid perioode saab tähistada "töötlemise" lahtritega ja kõiki tunde, mil inimene ei õpi, võib tähistada reservide kolmnurkadega, st see on "kaotus". Inimene võib küll tootmisülesandeid täita, kuid töötaja väärtusvoo dokumenteerimise eesmärgil võib sellise aja liigitada raiskamiseks, kui inimene ei õpi ega arene kuidagi. Arvata võib, et enamus ajast tembeldatakse kahjudeks. Tõepoolest, enamik meist veedab palju aega rutiinse töö tegemisel, kulutades selle vaheaegadele, istudes ebatõhusatel koosolekutel. Tõenäoliselt kehtib sama ka Toyota kohta, kuid me usume, et Toyota pühendab palju rohkem aega lisandväärtuse õppimisele ja arengule kui teised ettevõtted. Isegi tsehhi põrandal, kus töötajad teevad rutiinset tootmistööd, kulutavad nad palju aega seotud ametite või keerukamate toimingute õppimisele. Nad õpivad uusi oskusi, nagu probleemide lahendamine ja rühmatöö, ning neil on võimalus neid oskusi regulaarselt praktiseerida. Samuti õpivad nad palju ohutuse kohta ning neil on võimalus saada töödejuhatajaks.

Toyotas kasutatakse terminit "süsteem" üsna sageli, toote väärtusvoog ja inimese väärtusvoog on omavahel tihedalt põimunud, moodustades süsteemi, mis on DNA. ettevõtte süsteem Toyota.

Probleemide lahendamise metoodika ühendab kaks väärtusvoogu

Probleemide lahendamise tähtsust Toyota ettevõttekultuurile ei saa ülehinnata. See täidab kõige olulisemat funktsiooni toote ja töötaja väärtusvoogude ühendamisel. Ilma praktilise ja pideva probleemide lahendamise protsessita jääb iga ettevõtte Lean-suunaliseks muutumises lünk.

Edu võti on tootmissüsteemi olemasolu, mis tuvastab probleeme ja inimsüsteemi, mis arendab inimesi, kes on valmis probleeme tuvastama ja lahendama (vt joonis 2.1.). See eeldab inimesi, kes oskavad mõelda meeskonna huvides, kes pole mitte ainult pädevad ja koolitatud probleeme tuvastama ja lahendama, vaid usaldavad ka grupi juhte, ei karda probleeme tuvastada ja on motiveeritud neid lahendama.

Keskele joonisel fig. 2.1 oleme asetanud vastastikuse usalduse, sest on vaja luua keskkond, mis stimuleerib probleemide otsimist ja motiveerib inimesi seda tegema. Dokumendis Toyota Philosophy 2001 on jaotis "Õppimise tagamine organisatsioonis", mis ütleb:

Näeme vigu kui võimalust midagi õppida. Selle asemel, et inimest süüdistada, võtame kasutusele parandusmeetmed ja anname olukorrast teada kõigile, kes seda vajavad. Õppimine on pidev protsess kogu ettevõttes, mille käigus juhid motiveerivad ja koolitavad alluvaid; kogenumad teevad sama algajatega; ja meeskonnaliikmed kõigil tasanditel jagavad omavahel teadmisi.

Inimsüsteemide mudel

Väljaspool töötajate väärtusvoogu: eesmärk, tulemused ja ressursid

Süsteemimudeli järgi peab igal organisatsioonil olema selge nägemus oma eesmärgist ja Toyota võib selles osas olla näide selgest eesmärginägemusest ning sellist visiooni jagab laialdaselt ka ettevõtte juhtkond. Toyota erinevatel äriüksustel on missioonid, mis aeg-ajalt muutuvad, kusjuures igas üksuses säilitatakse järjekindlalt järgmised põhielemendid:

Luua lisandväärtust klientidele ja ühiskonnale;

Aidata kaasa selle territooriumi ja riigi majanduskasvule, kus äritegevust teostatakse;

Tugevdada meeskonnaliikmete stabiilsust ja heaolu;

Aidake kaasa Toyota kui ettevõtte kasvule.

Riis. 2.1. Probleemide lahendamine ühendab toote ja töötajate loomise voogu

On selge, et kaubanduslik organisatsioon püüab kasumit teenida ja rohkem kasumit, seda parem. Kuid Toyota ülesanded ei piirdu ainult kasumi sissevoolu tagamisega. Toyota mõtleb pikas perspektiivis, milles kasum on pikaajalise ühise heaolu tagatis kõigile, kes sellest huvitatud on, st nii ettevõttele kui kogukonnale, kus ettevõtet teostatakse, kuid tunnistab ka, et kasum on konkurentsieelise tulemus. Konkurentsieelis tekib siis, kui ettevõte paistab silma ühiskonnale lisandväärtuse loomisega ning selle saavutamiseks peab inimväärtuste voog tagama, et kvalifitseeritud inimesed toodaksid kvaliteetseid tooteid madalate kuludega ja õigel ajal.

Toyota ettevõttekultuuri ressursid on järgmised:

Üldpõhimõtete süsteem;

Väärtused;

partnerlussuhted;

Tootmissüsteemi põhimõtted;

kutsekvalifikatsioon;

Vastav inimressurss.

Toyota ei usalda kunagi personaliosakonda, kes palkab ja koolitab personali üksinda. Personali valikul ja koolitamisel lähtutakse suuresti ettevõtte laiemast korporatiivkultuurist.

Inimeste protsessid ja igapäevased juhtimistavad

Toyota ideaalidele pühendunud töötajate arendamiseks on mitmeid süsteeme. Ja see pole ainult õppekavade koostamise eest vastutava personaliosakonna ülesanne. Seevastu Toyotal on traditsioon, et kogenud mentorid koolitavad töökohal. Värskelt tööle võetud töötajad sukelduvad olemasoleva tootmissüsteemi õhkkonda, osalevad grupitegevustes puhtas ja turvalises keskkonnas, intensiivses suhtluses, mida juhivad juhid, kes aitavad ja koolitavad:

1) rühmades töötamine probleemide lahendamiseks;

2) korra hoidmine töökohal ja ohutusabinõude järgimine;

3) kahepoolse suhtluse ja visuaalse juhtimise meetodid;

4) juhtimine kui viis luua tingimused neile, kes väärtust loovad.

Riis. 2.2. Inimsüsteemide mudel

Organisatsiooniprotsessid ja personaliosakonna roll

Kui olete väärtusvoo tulevase oleku kaardistanud, peate kindlaks määrama, milline organisatsioonilised süsteemid tagab selle voolu. Valdavalt kuulub selliste süsteemide korraldamine personalijuhtimise osakonna pädevusse.

Toyotas vastutab personaliosakond peale personaliandmebaasi ja personalipoliitika pidamise ka paljude muude asjade eest ning on ettevõtte üks mõjukamaid divisjone. Personalijuhid sisestavad need rollid tavaliselt tootmisosakonnast rotatsiooni teel, nii et neil on arusaam väärtust lisavatest protsessidest. Personalijuhtimise osakond on huvitatud kõigist jaoskondades tekkivatest probleemidest, alates brigaadi tasemest. Keegi ei saa edutamist ilma personalispetsialistide nõusolekuta. Personaliosakond ei taga ainult metoodikajuhendite kasutamist, vaid osaleb vahetult ka kõigi töötajate karjääriplaneerimises.

Personaliosakond koordineerib selliseid organisatsioonilised protsessid, kuidas:

1) tagada töötajate pühendumine korporatiivsetele väärtustele ja töökohtade päästmiseks vajalike vahendite kasutamine;

2) ausa ja järjepideva personalipoliitika ja praktika tagamine;

3) juhtide koolitamine ja meeskonnatöö premeerimine;

4) hoshin kanri (poliitika kasutuselevõtt).

See mudel ei ole võluvits – Toyotas on see igapäevane praktika

Toyota on kuulus oma tootmissüsteemi poolest ning ettevõtted üle maailma üritavad sellist süsteemi oma organisatsioonides juurutada. Enamasti on tulemused mõnes valdkonnas üsna korralikud, kuid üldiselt valmistavad need pettumuse. Ettevõtted jäävad ilma sellest, mida võib nimetada tugevaks "inimsüsteemiks", mis on Toyota jaoks konkurentsivõimelisuse võtmetegur. Tehniline ja sotsiaalne süsteem teha koostööd, mille tulemuseks on meeskonnatöö kultuur probleemide lahendamisel. Sellise ettevõtte süsteemi tööriistad on loodud probleemide avastamiseks ja inimsüsteemid on loodud selleks, et meelitada, arendada ja kaasata töötajaid nende probleemide lahendamiseks. "Inimsüsteemi mudel", kuigi mitte võlukepp, kirjeldab siiski, kuidas kõik tegurid mõjutavad Toyota ettevõttekultuuri.

3. peatükk Toyota tootmissüsteem + kohalikud tingimused + eesmärk = edu

Ettevõte, mis teenib ainult raha, on halb äri.

Henry Ford, teedrajav autotootjaMis on äriettevõtte eesmärk? Miks töötajad tööl käivad? Nendele põhiküsimustele on üsna ilmsed vastused. Ettevõtet ja töötajat ühendab isiklik isekas huvi. Traditsioonilised majandusteadlased, alustades Adam Smithist, eeldavad, et sellisest ärikoostööst saavad kasu nii ettevõtte juhtkond kui ka töötaja. Marksistid seevastu usuvad, et kapitalistlik ettevõte kasutab ainult töötajat ära ning ülemuse ja töötaja suhe on definitsiooni järgi konfliktne.

Toyota juhid erinevad oluliselt majanduse esivanemate omadest, arvates, et peale raha on ka teisi mõjuvaid põhjusi, mis selgitavad ettevõtte olemasolu ja töötajate tööle tulekut. Küsige Toyota töötajatelt igal tasemel, mida nad oma töölt ootavad, ja vastused on väga sarnased (tulemused on näidatud joonisel 3.1).

Riis. 3.1. Vastastikusele heaolule rajatud heaolu loob partnerluse olukorra ettevõtte ja selle töötaja vahel

Ettevõtte ja töötajate eesmärke ühendab soov pikaajalise ühise heaolu järele, kuid nagu näha, on igal osapoolel eesmärgid, mis ulatuvad raha saamise soovist palju kaugemale.

Toyota eesmärk on saavutada töötajate suurim panus ettevõtte õitsengusse, vastutasuks saavad nad kõik hüved, mida neile lubati.

Juhtkonna ja töötajate ametiühingu vahelise suhte loomise näide pärineb intervjuust Kiyoshi Furutaga, kes on määratud USA Californias asuva Toyota ja General Motorsi ühisettevõtte NUMMI personalidirektoriks. Ta ütleb:

Arutasime iga teemat mitu korda. Kõigepealt koostasime ühise kavatsuste protokolli. Seal olid välja toodud sellised põhipunktid nagu tootmisstandardid ja vajadus vastastikuse usalduse järele (viimane oli kõige raskem hetk). Kui ametiühingud tahaksid vastasseisu, siis eelistaksime, et see oleks suunatud juhtkonna, mitte vastastikuse usalduse vastu. Juhtkonnal, ametiühingutel ja töötajatel on oma kohustused. Ametiühingutel on kohustus töötada koos juhtkonnaga tootlikkuse tõstmiseks – see on aluspõhimõte. Vastutasuks tagasime, et millal raske olukord esiteks kannatab juhtkond, mitte töötajad. Pikaajaliste rahaliste raskuste korral kärbitakse ennekõike ametivõimude palka. Seejärel anname allhanke korras üle oma tootmisse ja alles pärast seda mõtleme töökohtade kärpimisele. Me ei garanteeri mitte mingil juhul töökohtade säilimist. Ametiühingud leppisid selliste koostöötingimustega kokku, et tõsta tootlikkust.

Vahetult pärast töö algust langes müük 30%, kuid härra Furuta pidas oma lubadust ja juhtkond ei vallandanud ühtegi töötajat. See on suunanud jõupingutusi paranduste elluviimiseks ja saanud isegi valitsuselt toetust töötajate koolitamiseks.

Selle tulemusena sai ettevõte paljudeks aastateks lojaalse töötaja. Peagi turg paranes ja Toyota ei pidanud uusi töötajaid otsima ja neid koolitama. Tal oli juba lojaalne ja koolitatud tööjõud, kes usaldas nende ettevõtet. See ei avaldanud mõju mitte ainult sellele ettevõttele, vaid kogu ettevõttele ja kõigile Toyota ettevõtetele maailmas.

Järeldused esimese osa kohta

Alguses oli Toyota väike autofirma, mis püüdis ellu jääda, kuid püüdles alati enama poole. Kõik sai alguse Sakiichi Toyoda unistusest, kes soovis, et tema poeg Kiichiro teeks ühiskonna heaks midagi märkimisväärset. Alguses oli see pereettevõte, mille juured olid Tokyost kaugel asuvas väikeses talumajapidamises. Kokkuhoidlikkus ja kokkuhoidlikkus kui Aichi prefektuuri elanike iseloomuomadused on tuntud kogu Jaapanis ja peegelduvad Toyotas kirena jäätmete kõrvaldamise vastu. Kui Toyota juhid kasvasid, lõid nad oma ideed ja raske töö ainulaadse töökultuuri loomisel, mida saab kõige paremini kirjeldada kui õppivat organisatsiooni. Toyota tootmissüsteem on üks õppeprotsessi produkt, kuid süsteemi pealispinnal peitub filosoofia vundament, mida praegu kirjeldatakse inimeste austamise ja pideva täiustamise kaudu.

Alustasime seda raamatut töökultuuri teooria kirjeldusega, mis jaguneb kolmeks tasandiks: see, mis on pealtnäha nähtav, mida organisatsiooni juhid tunnistavad, ja sügavamad põhimõtted, mis tunduvad nii iseenesestmõistetavad, et organisatsiooni realiikmed. võib-olla ja ei suuda neid selgelt sõnastada.

Jeffrey Liker, Michael Joseus

Toyota ettevõttekultuur: õppetunnid teistele ettevõtetele

Toyota kultuur

Toyota Way süda ja hing

Jeff rey K. Liker

New York Chicago San Francisco Lissabon London

Madrid Mexico Citi Milano New Delhi San Juan Seoul

Singapur Sydney Toronto

Avaldatud Orgpromi keskuse abiga

Tõlge M. Samsonova

Teaduslik toimetaja E. Baškardin

Tellimuse toimetaja S. Turco

Projektijuht A. Polovnikova

Tehniline toimetaja N. Lisitsyna

Korrektor E. Aksenova

Arvuti paigutus M. Potaškin, A. Fominov

Autoriõigus © 2008 McGraw-Hill

© Tõlge. Center Orgprom LLC, 2011

© Venekeelne väljaanne, kujundus. Alpina LLC, 2011

© Elektrooniline väljaanne. Alpina Publisher LLC, 2012

Eessõna venekeelsele väljaandele

Head sõbrad, kolleegid, võitluskaaslased ja relvavennad! Hoidad käes kauaoodatud teost, mis heidab valgust väheuuritud ja praktiliselt valgustamata teadmistevaldkonnale. Sarnaselt kuu teisele poolele, mille olemasolule paljud ei mõelnud, kuigi eeldasid selle olemasolu, on ka Lean juhtimine ehk lean tootmine halvasti põhjendatud nähtus, mille olemus jäi pikaks ajaks avastamata või tõlgendati 2010. aastal. šamanismi tase. Minu arvates on Jeffrey Likeri ja Michael Hoseuse uurimine kaasaegse teadusliku juhtimise vaatenurgast samaväärne Galileo, Newtoni, Einsteini, Tsiolkovski revolutsiooniliste avastustega…

Mitmete uuringute kohaselt praktiseerib osa (kuni 8-10%) kodumaistest ettevõtetest ühel või teisel määral lahja tootmist. Kuid samal ajal enam kui pooled (alates 60%) juhtidest kas ei tea või neil on väga ebamäärane ettekujutus, mis see on. Tõsi, umbes pooled allesjäänutest arvavad, et teavad sellest kõike või peaaegu kõiki, kuid seni pole nad oma teadmisi kuidagi tõestanud. Nii et tegelikult ei mõista vähemalt 80% või isegi 90–95% Venemaa ärijuhtidest täielikult säästliku tootmise olemust ega aktsepteeri selle läbimurdekontseptsiooni põhipostulaate. Ja kui nad deklareerivad selle meetodi järgimist, siis ainult seetõttu, et tänapäeval on moes sellest "Kuust" rääkida, seda uurida, joonistada, sellest kirjutada jne jne. Erinevalt meist on arenenud majandusega riikides rohkem pool ettevõttest juhid (alates 60%) mitte ainult ei tea säästvast tootmisest, vaid kasutavad seda meetodit ka aktiivselt. Seega pole üllatav, et tööviljakuse poolest jääme neist majandustest maha – ja umbes samal ajal, kui seda tüüpi juhtimist on meie riigis vähem levinud. Lean tootmise põhimõtete teadmatust või mittemõistmist on igati põhjust pidada Venemaa juhtide hariduse puuduseks.

Kahjuks hoopleme vahel oma teadmatusega: “Mis sekt see Lin on, nemad mõtlesid kõik välja! Töötada tuleb hästi ja vastutustundlikult ning ülemeremaade sõnadega pole midagi hirmutada. Kosmosesse ei lennanud jaapanlased. Aga siin on meil ... ”On halb, et sellist (või midagi sarnast) kuuleb 5–20% ärijuhtidest.

Siin peame tingimustega kokku leppima. Lean - inglise keelest Lean - toonuses, lahja, sihvakas, ilma toksiinideta, ilma rasvata. Lean metoodika eesmärk ja alus on kaasata protsesside parendamisse kogu personal, et neid pidevalt parendada ja efektiivsust tõsta, läbi efektiivse arendamise ja inimpotentsiaali maksimaalse realiseerimise, lähtudes vastastikusest lugupidamisest omanike, juhtkonna ja töötajate vastu.

Mõiste võeti kasutusele rohkem kui veerand sajandit tagasi Ameerika Ühendriikides uuendusliku juhtimiskontseptsiooni definitsioonis ja sisestati sellisel kujul enamikesse keeltesse, sealhulgas Euroopa keeltesse. Lean Thinking – Lean mõtlemine, Lean juhtimine. Juhtivate kodumaiste ekspertide sõnul on kasulikum seda terminit otse transliteratsiooni kaudu laenata, kuna edukaid tõlkekatseid pole registreeritud. Tõlkevalik “lean tootmine” meie arvates ei peegelda kontseptsiooni täiust, pealegi tajutakse seda assotsiatiivsel tasandil sageli puhtalt utilitaarse tegevusena, mis on kaugel Toyotale omasest tähendusest. Milleks tasub näiteks ühe parendusmeetmetes osaleja ettepanek varusid “kokkuhoidlikult” käsitleda, ostude pealt kokku hoida - otsida rohust roostes mutreid ja polte: “Neid on siin palju, paneme siis töötama."

Proovige tõlkida sõnad "innovatsioon", "moderniseerimine", "klaster", "auto", "arvuti" vene keelde võrdluseks ... Mitte ühtegi venekeelset sõna, kõik on laenatud, kuid enam ei huvita kedagi, mida laenatakse - sõnad on meile omaseks saanud . Nii ma arvan, et Lini ja Kaizeni puhul on see nii – nüüd on käimas terminite juurutamine juhtimise igapäevasesse kasutusse.

Neile, kallid lugejad, kes on viimase kaheksa aasta jooksul maitsnud "Lean juurutamist" või "Lean juurutamist", kes teavad, et esimene sõna on siin võti, et "elluviimise" protsess on "põlvest läbi murdmine" " või midagi sarnast, aitab see raamat lõpuks mõista, mis põhjustas ebarahuldavad tulemused, arvukad "Potjomkini külad" ja mõnikord täielik fiasko. Neile, kes pole seda okkalist teed veel asunud, näitab raamat, kuidas mitte korrata eelkäijate arvukaid vigu.

Kuidas ületada töötajate vastupanu? On ainult üks viis – peate mõistma selle vastupanu olemust ja ennetama selle algpõhjust: ilma surveta pole vastupanu, ei toimu "sissejuhatus" - ei ole tagasilükkamist. Kuidas muuta takistuse potentsiaalne energia muutuste kineetiliseks energiaks, pöörates algselt vektorit õiges suunas? Kas see on tõesti võimalik? Võib-olla kasutada sõna "elluviimine" asemel mõisteid "ehitus", "ümberkujundamine", "arendus"? Vahetas just sõna – ja juba tunned erinevust? Ja on oluline, et teie teod ei oleks teie sõnadega vastuolus, vaid täidaksid need sobiva sisuga.

Oleme harjunud ilusate loosungitega inimpotentsiaali väärtusest, kuid harva mõtleme sellele, mis selle taga on. Siin tehase sissepääsu juures on imelised sõnad, et "töötajad on kõige väärtuslikum vara". Loeme ja rõõmustame – kõik on õige. Me läheme töökotta ja - issand! - kui palju selle imelise loosungi rikkumisi! Siin on töökoht korraldatud ohutusnõuete rikkumistega. Siin sõlmis töötaja abielu ja peidab kahjustatud osa seni, kuni võimud seda näevad. Siin üritab klient kindlustusjuhtumi eest hüvitist saada ja kindlustusfirma juht on tema päheõpitud “dünamiit”. Miks nii? Võib-olla on töödejuhataja vaenlase sissetungija või konkurentide kaitsealune? Või on kindlustusjuht kaval, püüdes mingit oma eesmärki? Kõik on palju sügavam. Alates nõukogude ajast on peaaegu iga ettevõtte juhtkond järginud dualismikultuuri: kirjutame üht, mõtleme teist ja teeme kolmandat. Liiga vähe on ettevõtteid, kus kõik eelnev kokku langeb.

Liker tuletab meile meelde vajadust järjepidevuse järele selle vahel, mida näeme ja mis toimub, sobitades inimeste käitumise ja reaktsioonid kõrvalekalletele ja probleemidele sellega, mida nad sellest arvavad. Toyotas on peamiseks motoks kõigi loosungite range järgimine: juhtkonna ja personali vastastikune lugupidamine, ühine töö probleemide ja vigade kallal, põhjustele keskendumine ja süüdlaste leidmisest keeldumine. Siin on probleemide otsimine ja lahendamine võimalus teaduslikuks uurimistööks koos hüpoteeside ja katsetega, eksimisõiguse ja garanteeritud kaitsega.

Liiga sageli juurutame tulemuste nimel tükitööd (mitte parimaid inimlikke omadusi ergutades), probleemidest teadlikult eemaldudes ning nende lahendamise ja ennetamise taandades vastutajate leidmisele ja karistamisele. Mõned koopainimese käsud! Ja pole üllatav, et mõnikord väidavad selliste ettevõtete juhid, et nad on juba rakendanud "lahja tootmist". Mida nad peavad ületama? Samm "Ma ei taha teada, me ei vaja seda" kuni "Ma tean, et see on vajalik, ja ma kuulsin sellest midagi, proovin seda rakendada" - nad on seda juba teinud. Järgmine samm on tuvastada lõhe "tean" ja "aru", seejärel "aru" ja "saab", seejärel "saab" ja "teha" vahel ning lõpuks liikuda edasi "tean parimat, mida suudan ja millal" vahel. Mul on aega" kuni "Ma elan selle järgi ega luba vähimatki kõrvalekallet."

Neid samme on raske ja mõnikord võimatu astuda ja edasi liikuda uus tase leidmata vastuseid põhiküsimustele: kuidas valida töötajaid, kes jagavad ettevõtte eesmärke ja kultuuri? Kuidas kujundada kultuur, milles kaizeni vaimuga vastuolus olev käitumine on võimatu? Kuidas saavutada talentide loomise voos pidevat lisandväärtust? Kuidas panna ettevõtte ja töötajate eesmärgid kokku langema? Milliste põhimõtete ja kriteeriumide alusel talente juhtida? Kuidas ehitada kompetentse nii, et töötajad ja ettevõte näeksid ja mõistaksid teineteise vaatenurki ning tegutseksid koos? Mis on uues kultuuris peamine? Millised tunnused, milline käitumine ja millised uskumused seda iseloomustavad? Milliste väliste ilmingute järgi saab tuvastada Lean-meetodi rakendanud ettevõtte? Millesse selliste ettevõtete töötajad usuvad ja kuidas nad ebakindlates olukordades käituvad?

Kõigile neile küsimustele leiate vastused ise. Kuid see raamat annab hindamatu võimaluse säästa aega “ratta taasleiutamisel”, jättes ruumi Lean-kultuuri põhiseaduste tõlgendustele ja versioonidele, mida iga mõtlev juht saab sõnastada. Noh, "võti alustamiseks". Tere tulemast 21. sajandi teadusjuhtimise "uude testamenti"!

Aleksei Baranov,

Ettevõtete grupi "Orgprom" president

I osa Mis on Toyota kultuur?

Kui tuua kokku inimesed, kellest igaüks täidab oma ülesandeid maksimaalselt, ei kasva nende võimalused mitte aritmeetilises, vaid geomeetrilises progressioonis.

Kiichiro Toyoda, Toyota Motor Company asutaja

1. peatükk Toyota ettevõttekultuur on selle DNA tuum

Toyota tootmissüsteemi õppeprotsessi võib pidada lõputuks. Ma ei usu, et ma ise sellest suurepäraselt aru saan, kuigi olen selles firmas töötanud 43 aastat!

Katsuaki Watanabe, Toyota Motor Corporationi president

Miks Leanist ja Six Sigmast ei piisa?

Kui palute Toyota süsteemi hästi tundval inimesel külastada mis tahes ettevõtet ja hinnata selle vastavust säästliku tootmise kontseptsioonile, saab see väga madala hinnangu, sest ekspert ei pööra tähelepanu eelkõige kuue sigma aruande ajakavale ja muljetavaldavale säästule. arvud, vaid sellele, kuidas töö gembas toimub - kas on voolukatkestus (kas on raiskamist), kas on suuri remondialasid (ebakvaliteetsed tõendid), kas järgitakse standardseid tööprotseduure, kas tootmine põhineb taktajal, kas kaupluse töötajad on seotud igapäevatööga probleemide lahendamisega jne.

Toyotas tegutsemise algusest peale usuti, et inimkapitali investeerimine on edu võti. Toyota tootmissüsteemi mõte seisneb eelkõige ettevõtte kultuuris – selles, kuidas inimesed mõtlevad ja käituvad ning see on sügavalt juurdunud ettevõtte filosoofias ja põhimõtetes. Tähelepanu keskmes on austus inimeste vastu ja pidev täiustamine.

Kui Toyota asutab tootmist uude riiki, uurib ta hoolikalt kohalikke tingimusi ja seda, kuidas saab oma ettevõttekultuuri nendega kohandada. Eelkõige kulus USA-s Kentucky osariigis Georgetownis asuval Toyota tehasel viisteist aastat. Paljud ettevõtted on pettunud, et kaizen blitze ja Six Sigma projektid annavad ainult lühiajalisi ja ebastabiilseid tulemusi. Nad püüavad leida, mis neil puudu on, nii et see raamat kirjeldab ja uurib Toyota tootmissüsteemi DNA-d.

Mis on ettevõtte kultuur (see on meie peas)

Inimesed mõistavad ettevõtte kultuuri tavaliselt väga erinevalt. Ei ole lihtne aru saada, mis inimeste peas toimub. Teadlased eristavad ettevõttekultuuri kolme tasandit.

1) Artefaktid ja käitumine. Need on pealiskaudsel tasandil jälgitavad asjad – esemed, töökoha füüsiline paigutus, inimeste käitumine erinevates olukordades, kirjalikud dokumendid. Kuid see on vaid jäämäe tipp.

Riis. 1.1. Ettevõttekultuuri kolm taset

2) Normid ja väärtused. Normid on kõigi poolt aktsepteeritud käitumisreeglid. Väärtused on põhimõtted, mille järgi inimesed tegutsevad. Näiteks Toyota üks põhiväärtusi on suutlikkus pidevalt probleeme tuvastada ja süsteemi täiustada.

3) Põhilised uskumused. Mida me tegelikult arvame organisatsiooni olemusest ja oma rollist selles? Kas me usume, et töötaja roll on panustada võimalikult palju oma organisatsiooni edu saavutamisse? Kas me arvame, et juhtkonnal on meie omadega vastuolus olevad isiklikud huvid ja seetõttu peame oma õiguste eest võitlema iga päev? Kas me arvame, et töö on lihtsalt elatise teenimise viis või on see viis ühiskonna heaolusse panustamiseks? Väga sageli on meie uskumused alateadlikud ja neid on raske sõnastada. Me isegi ei kahtlusta mõnda ja ütleme: "See on inimese olemus."

Toyota tehaseid külastavad igal aastal tuhanded inimesed, kes jälgivad tööd artefaktide tasemel ja töötajate käitumist. Siin on näide küsimustest, mida külastajad USA-s Georgetownis asuvas Toyota tehases küsisid:

Milliseid rahalisi tasusid saavad töötajad kvaliteetsete toodete valmistamise eest?

Kuidas te tulemuslikkust määratlete ja milliseid näitajaid kasutate?

Milline on puudumiste tase?

Kas töötajad on ületundide tegemisele vastu, eriti kui neid ette ei hoiatata?

Kuidas saab Toyota töötajatelt nii palju pakkumisi?

Kuigi ametlik preemiate ja karistuste süsteem pakub kahtlemata huvi, vastab see vaid osale küsimustele. Küsimused, mida külastajad esitavad, räägivad meile rohkem nende tootmiskultuuri kontseptsioonist kui Toyota kohta! Mõistsime, et külastajad lähtuvad nende endi veendumustest, et ainus viis soovitud töötajate käitumise saavutamiseks on ametlike tasustamis- ja karistussüsteemide kasutamine. Neil on raske ette kujutada, et keegi saab midagi ära teha, kui see pole kuidagi fikseeritud ja selle eest rahalist tasu või vähemalt individuaalse sertifitseerimise eest lisapunkte pole. Toyotas on meeskonna tasemel väikeste preemiate praktika ning potentsiaalselt omandatakse ka suuremaid hüvesid, mida antakse kõigile, kui ettevõttel või ettevõttel tervikuna hästi läheb. See tähendab, et Toyota püüab arendada töötajate seas kõrget omanikutunnet ja arusaamist, et nende saatus sõltub ettevõtte edust. Toyotas on isiklike väärtuste ja tootmisse suhtumise lähenemise määr palju suurem kui teistes ettevõtetes.

Toyota tootmiskultuur eeldab, et juhid on juhid ja viimaste kohustuseks on personali koolitamine. Ettevõtet külastades seda näha ei ole ja ometi on just see juhi töö kõige olulisem osa. Sellist järjepidevust töötajate koolitamisel ja sotsialiseerimisel töökohal, samuti tohutut tööd koolituse vallas pole me näinud üheski ettevõttes maailmas, välja arvatud Toyota.

Inimesed on Toyota ettevõttekultuuri süda ja hing

Ettevõtluskultuur on mitmetasandiline nähtus, mille juured on sügavad ja mitte alati teadlikud uskumused. See kultuuriline taust on riigiti erinev ja võib kas suurendada või vähendada ettevõtte võimet Toyotalt õppida. Jaapani kultuur põhineb pikaajalisel mõtlemisel ja kollektivismil, kus indiviid allub grupile, lääne kultuurides aga vastupidi, s.t seal valitseb olustikupõhine mõtlemine ja individualism. See aga ei tähenda, et Jaapani korporatiivne kultuur lääneriikidele sobimatu oleks, vaid lihtsalt seda, et see erineb lääne kultuurist ja on selgelt väljendunud spetsiifikaga.

Meilt küsitakse sageli küsimust: kas väljaspool Jaapanit asuv ettevõte saab Toyotalt midagi õppida, arvestades tõsiasja, et Toyota ettevõttekultuur on nii sügavalt Jaapani kultuuris juurdunud? Suurema osa oma eksisteerimisest tegutses Toyota ainult Jaapanis ega dokumenteerinud oma töömeetodeid kirjalikult. Inimesed lihtsalt töötasid ja suhtlesid teatud viisil ning uued töötajad sotsialiseerusid oma töökoha tegevuste ja koolituste kaudu järk-järgult uude töökultuuri. Asutajatest pärit traditsioone, hoiakuid ja meetodeid anti edasi suuliselt ning kirjalikke tegevusprotseduure ega juhiseid ei loodud. Kuid ettevõtte kasvades tekkis vajadus laiendada oma organisatsioonimeetodeid mitte ainult teistele Jaapani ettevõtetele, selle tarnijatele ja klientidele, vaid ka Toyota ettevõtetele teistes riikides. Selleks oli vaja Toyota süsteemi kirjalikku kirjeldust. Sellise dokumendi loomiseks kulus Toyota tollase presidendi Fujio Cho juhtimisel ligi kümme aastat. See dokument pealkirjaga "Toyota filosoofia 2001" (Toyota Way 2001) oli tulise vaidluse vili, millest loodi paarkümmend versiooni, kuni otsustati leppida viimasega; tõdeti, et see versioon hõlmab ainult seda, mida saab kirjeldada 2001. aasta seisuga, kuid süsteem ise areneb edasi. See dokument koosneb 13 leheküljest ja sisaldab selgitust joonisel fig. 1.2.

Toyota laiendab neid põhimõtteid järgmiselt.

4) Väljakutse. Loome visiooni pikaajaliseks, lahendame julgelt ja loovalt probleeme, et oma unistus ellu viia.

5) Kaizen. Täiustame pidevalt tegevusprotsesse, püüdes pidevalt uuenduste ja arengu poole.

6) Genchi genbutsu. Usume, et probleemide ilmnemisel tuleks nende tekkekoht isiklikult üle vaadata ja teha seda võimalikult kiiresti.

7) Austus. Austame teisi, teeme kõik endast oleneva, et üksteist mõista, võtame vastutuse ja ehitame üles vastastikuse usalduse süsteemi.

8) Meeskonnatöö. Stimuleerime isiklikku ja ametialast kasvu, jagame olemasolevaid arenguvõimalusi ning maksimeerime individuaalset ja kollektiivset tulemuslikkust.

Iga viie põhiprintsiibi all on üksikasjalikud mõisted, näiteks “kaizen” põhimõttel on kolm alamkategooriat: mõtteviis pidevaks täiustamiseks ja uuenduslikuks mõtlemiseks, “lahjete” süsteemide ja struktuuride loomine ning organisatsiooni õppimise soodustamine. Huvitav on märkida, et alamkategooria "lean süsteemide ja struktuuride ehitamine" on Toyota mudelis tipust alles kolmandal tasemel ega ole selle keskne komponent.

Riis. 1.2. Toyota filosoofia 2001

Ettevõtte laiendamise ja teistes riikides töötamise peamiseks probleemiks on absoluutne keeldumine igasugustest kompromissidest Toyota filosoofia küsimustes. Toyota on veendunud, et ilma tugeva kultuurita ettevõtte kõigis osakondades ja kõigis maailma riikides kaotab ta oma konkurentsieelise.

Kultuuri süvaanalüüs

Küsimus, milliseid maailmatasemel Jaapani juhtimismeetodeid saab teistesse riikidesse eksportida, on teoreetikud ja ärimehed vaevanud juba üle tosina aasta. Raamat "Remade in America" vastab sellele küsimusele järgmiselt: jaapanlastest USA-s tekkinud hübriidne ettevõttekultuur ei ole täpne koopia Jaapani ettevõtte kultuurist, kuigi võib olla väga tõhus.

Tegelikkuses on inimesi kaasavad süsteemid väga keerulised ja ainult infosüsteem või kommunikatsioonisüsteem ei suuda kogu protsessi muuta. Selleks, et protsess muutuks, peavad muutuma inimesed ning inimese tõekspidamised ja väärtused on juurdunud tema kultuuris.

Isegi samal vahendil või meetodil võib erinevates kultuurikontekstides olla täiesti erinev tähendus. Vaatame, mida see võiks tähendada juhtide jaoks, kes soovivad Toyotalt õppida, kuidas konkurente ületada. Võib-olla palkavad nad konsultante ja külastavad Toyota tehaseid, kus nad näevad palju huvitavat. Nad näevad puhast, hästi organiseeritud tootmist, kus kõik materjalid ja tööriistad on korralikult oma kohtadele paigutatud ning liikumisest tulenevad kaod on minimaalsed; töötajad mõistavad selgelt oma kohustusi ja järgivad laitmatult distsipliini. Aga kas seda kõike on võimalik lihtsalt üle kanda teise tootmiskultuuriga meie enda toodangusse? Kas süsteem lükatakse tagasi, nagu juhtub siis, kui inimesele siirdatakse kellegi teise elundeid? Selle asemel, et olla tõhus vahend täiustamiseks, annab uus lähenemisviis juhtkonnale rohkem võimu töötajaid süüdistada ja karistada. Sellistel juhtudel hakkab "lahja tootmise" süsteem tekitama ainult ärritust. Samuti ei õnnestunud Toyotal algset Jaapani kultuuri oma tegevustesse teistes riikides üle kanda. Alati on olnud uus kultuur, mis on segu, kuigi Toyota on alati nõudnud, et tal õnnestuks säilitada oma ettevõttekultuuri aluspõhimõtted.

Riigipiiride ületamisel tekivad ettevõttekultuuri täiendavad tasandid - paikkonna, organisatsioonide, allüksuste ja individuaalkultuuri kultuur. Need tasemed on näidatud joonisel fig. 1.3.

Riis. 1.3. Kultuuritasemed

Konkreetne ettevõte eksisteerib nii selle ettevõtte ärikultuuri keskkonnas kui ka kohaliku ja rahvusliku kultuuri tingimustes. Kentucky osariigis Georgetowni tehase Toyota tootmissüsteem erineb mõnevõrra Indiana osariigi Princetoni tehasest. Erinevad on ettevõtte asukohad, ajalugu ja inimesed, endised ja praegused juhid, kes jätavad tootmiskultuuri oma jälje.

Toyota osana on USA ja Jaapani ettevõtete kultuur, mis erineb teiste ettevõtete kultuurist, olgu see siis Kentucky või Indiana. Nimetame seda kultuuri Toyota organisatsioonikultuuriks. Inimeste kasvatus, tõekspidamised ja väärtused on erinevad, kuid Toyota ei pea sundima kõiki ühtemoodi mõtlema. Toyota jaoks on oluline, et Toyotas töötades kehtivad teatud põhiväärtused ja tõekspidamised, mida jagaksid kõik töötajad.

Oleks ekslik eeldada, et Toyotal on õnnestunud välja töötada ühtne tootmiskultuur isegi ühe ettevõtte sees. Subkultuurid tekivad ettevõttes loomulikult. Nii näiteks erineb kaupluse juhtide subkultuur personaliosakonna töötajate subkultuurist. Juhtide jaoks erineb subkultuur töötajate subkultuurist jne.

Toyota teeb palju ühise tootmiskultuuri arendamiseks isegi tsehhi ja haldusosakondade vahel. Näiteks personaliosakonna töötajad töötavad tavaliselt mõnda aega töökoja juhendajatena. Toyotale ei ole omane, et inimene veedab suurema osa ajast arvuti taga, isoleerides end seeläbi väärtust lisavat tööd tegevatest ettevõtte töötajatest.

Ettevõtluskultuuri erinevatel tasanditel ühtsuse saavutamine on keeruline protsess ja välismaale laienemisel on see Toyota jaoks alati olnud väljakutse. See võtab aastaid. Kui Gary Convis oli Kentuckys Toyota Manufacturingi president, küsiti temalt, kui kaua võtab aega, et välisjuhist saaks tõeline Toyota juht. Ta ütles: "Umbes 10 aastat." Oma töökohustusi, tehnilisi nõudeid, kvaliteedi- ja protsessinõudeid, mida öelda on suhteliselt lihtne õppida, aga hoopis teine asi on kogu aeg oma käitumist õigesti üles ehitada. Eriti stressirohketes olukordades kipuvad inimesed libisema sellistesse käitumisviisidesse, mida nad on varem õppinud – võtke nn kurgus või harjutage "mikrojuhtimist". Toyota eesmärk ei ole robotite kasvatamine; selle eesmärk on kasvatada töötajaid, kes suudavad igapäevaselt probleeme lahendada, optimeerida tööpõrandate tegevust, osaleda kaizenis ja edendada innovatsiooni – seda kõike pideva täiustamise ja inimeste austamise ettevõttekultuuri raames.

Kultuuri üle riigipiiride edasikandumise probleemid

Ida - Lääs: erinevad mõtteviisid

Kognitiivsed psühholoogid uurivad eelkõige ida ja lääne erinevusi ida ja lääne tsivilisatsioonide esindajate mõtteviisis. Need uuringud tõid esile märkimisväärseid sarnasusi erinevate idamaade, näiteks Jaapani, Korea, Hiina, Singapuri esindajate mõtteviisis ja selle erinevusi lääne mõtteviisist.

Selles mõttes sobib Jaapan hästi ida kultuuride paradigmasse, kus rõhk on harmoonial, meeskonda kuulumisel, aga samas ka enesekontrollil. Nagu teate, kasutavad paljud ettevõtted nüüd nn kaizen-üritusi ehk viiepäevaseid pudelikaela eemaldamise üritusi. Sarnast lähenemist kasutatakse ka Toyotas, kus seda nimetatakse jisukeniks – "vabatahtlik eneseharimine". Kasutatakse spetsiaalselt koolitatud koordinaatorit, keda nimetatakse senseiks. Ta esitab grupile ainult raskeid küsimusi ja sageli keeldub neile ise vastamast, kui grupp tahab teada "õiget vastust". Rühmaliikmetel peab olema oma motivatsioon end sellises tegevuses osaledes täiendada ning sensei neid selles protsessis ainult juhendab ja nõustab. Saavutatud tulemused on olulised hariduse saavutuste peegeldajana, mitte ürituse kulude põhjendusena.

Ida ja lääne esindajate kognitiivse taju uuringute tulemused peegeldavad järgmisi erinevusi:

Mis puutub tähelepanu ja tajumisse, siis ida esindajate seas on nad rohkem keskendunud keskkonnale, keskkonnale ja lääne esindajate seas - objektidele ning esimesed kalduvad tuvastama sündmustevahelisi seoseid rohkem kui teised;

Lääne esindajad kalduvad rohkem uskuma keskkonna kontrollimise võimalikkusesse kui Ida esindajad;

Seal, kus läänlased näevad stabiilsust, näevad idalased muutust;

Sündmuste põhjuste selgitamisel keskenduvad lääne esindajad objektidele, ida esindajad aga keskkonna;

Lääne esindajad kalduvad sündmuste käsitlemisel rohkem formaalset loogikat otsima ja selle poole pöörduma kui ida esindajad.

Need erinevused on fundamentaalsed ja nende tundmine aitab selgitada, miks läänlased kipuvad suhtuma Leani kui töökeskkonna haldamise ja mõõdetavate tulemuste saavutamiseks mõeldud tööriistade komplekti ning Toyotas kui ideedesse protsesside täiustamiseks ja täiustamiseks, mis sisuliselt on hüpotees ja neid tuleb veel praktikas testida. Seetõttu viivad nad läbi hulgaliselt reaalsete protsesside katseid, jälgivad pidevalt tulemusi ja õpivad neist.

Ettevõttekultuuri muutuste läbiviimise probleemid ettevõtetes

Kahjuks mõistavad paljud Lääne ettevõtted, kes rakendavad säästliku tootmise kontseptsiooni, seda protsessi ainult kui "tööriistade lisamist tööriistade komplekti kulude vähendamiseks" või "lahja tootmise rakendamist". See lähenemine peegeldab mitmeid lääne kultuuri suundumusi:

Orienteerumine lühiajalisele perspektiivile;

Usk võimesse kontrollida keskkonda, erinevalt idapoolsest tendentsist kohaneda keskkonnaga, mida peetakse vähem etteaimatavaks ja juhitavaks;

Lääne soov rakendada sündmuste mõistmiseks ja ennustamiseks loogikat, vastandina terviklikumale ja intuitiivsemale lähenemisele idas.

Seetõttu näevad lääne ettevõtted sageli Toyota saavutusi hästi määratletud ja seetõttu kergesti ülekantavate tööriistade ja eesmärkide (näiteks kulude ja laoseisude vähendamise) tulemusena. Tegelikult pole protsesside täiustamise tööriistade kasutamisel konkreetsete tulemuste saavutamiseks midagi halba, tegelikult on see Toyota kaizeni mõte. Toyota mõistab aga, et probleemide ilmnemisel tuleb alati mõelda laiemale kultuurikontekstile, mis võib võimaldada probleemide kordumise.

Juhtum 1: "Ma läksin sassi" (raamatu kaasautori Mike Joseuse kogemusest Jaapanis Toyota Citys asuva Camry tehase koosteliinil)

Meeskonnajuhina suunati mind kuuks ajaks Tsutsumi tehasesse koosteliinil kogemusi omandama ja üht protsessi harjutama. Töömeistrid ütlesid meile, et keegi ei suuda ülesannet kuu ajaga täita, aga ma tahtsin väga tõestada, et nad eksisid. Minu operatsioon konveieril oli tihendi paigaldamine šassii süvendisse. Ühel päeval libises mu pneumaatiline mutrivõti maha ja ma kriimustasin terava otsaga niši sisemust. Ahhetasin isegi üllatusest, vaatasin ringi ja sain aru, et keegi pole seda märganud. Nagu teate, tõmmatakse konveierile "hädajuhe", mida tõmmates saate kogu konveieri peatada. Meid juhendati, et kui ilmneb või leitakse mõni defekt, peame konveieri seiskama. See oli tõe hetk. Minu esimene reaktsioon oli teeselda, et midagi pole juhtunud, sest kriimustust poleks tõenäoliselt keegi märganud ja keegi poleks aru saanud, et olen süüdi.

Südametunnistus jäi aga külge ja lisaks tahtsin kontrollida, kui tõsiselt ettevõte võtab enda nõudeid oma vigade tunnistamisel. Tõmbasin siis nöörist, töödejuhataja tuli probleemi parandama ja näitas ka, kuidas mutrivõtit näpuga hoida, et edaspidi enam ei juhtuks. Tundub, et ta ei ole minu peale vihane, et ma selle kriimu tegin.

Meil oli pärastlõunal väike koosolek, kus meeskonna juht andis meile ülevaate ohutus- ja kvaliteediküsimustest ning kuulas ära meeskonnaliikmete mured.

Vestlus oli jaapani keeles, nii et ma ei saanud enne midagi aru, kui kuulsin "Mike-sani". Muutusin valvsaks ja hakkasin tähelepanelikult kuulama. Jaapani sõnade hulgas kuulsin sõna, mis sarnaneb ingliskeelse sõnaga "scratch, scratch" ... Nii see on, jäin vahele, nüüd nad valavad mind sisse ... Kuid järsku pöördus kogu grupp minu poole, kõik naeratasid ja plaksutasid käsi. Kui nad laiali läksid, hakkasid kõik mulle õlale patsutama ja kätt suruma. Ma olin üllatunud. Pärast seda tegin tõlgi vahendusel juhtunu selgeks ja ta kinnitas, et mind kiidati, et olen eksinud ja seda tunnistanud. Ausalt öeldes olin ma väga uhke. Mida ma teie arvates teen, kui teen tulevikus vea?

Õigupoolest ei mõista säästva tootmise kontseptsiooni juurutada püüdvad ettevõtted sageli ettevõttekultuuri muutmise olulisust ega hinda nihkeid selles valdkonnas. Usume, et see on põhjus, miks vähesed ettevõtted on Toyotalt midagi õppinud. Ainult tulemustele tuginev ettevõttekultuur takistab muutusi ja seetõttu tuleb seda muuta.

Selgituseks: Toyota koosneb ka inimestest – ja inimesed pole täiuslikud

Oma igapäevatöös püüab Toyota ettevõttekultuuri positiivseid elemente iga päev reaalsuseks muuta. Ja ta teeb seda väga hästi. Tippjuhtkond püüab arendada ettevõtte põhimõtetele vastavat töökultuuri. Nad mõistavad, et selleks kulub aastakümneid, mitte kuid.

Kahjuks on maailm ebatäiuslik ja seda on raske hallata. Süsteemist on alati kõrvalekaldeid, eriti kui tegemist on inimsüsteemiga. Seda juhtub ka Toyotas, kuid huvitav on näha, kuidas see põhimõtetest kõrvalekaldumisega toime tuleb.

1) Toyota ettevõttesüsteem on ainulaadne kombinatsioon Jaapani kultuurist, Aichi prefektuuri maapiirkondade spetsiifilisest kultuurist, Toyoda perekonna juhtimisest, Ameerika ekspertide mõjust ja Toyota grupi spetsiifilisest arengust.

2) Toyota järgis agressiivset globaliseerumispoliitikat, kuid tegi seda väga orgaaniliselt, ühendades selle sisemise kasvuga, püüdes säilitada Toyota kultuuri kõigis välismaa ettevõtetes.

3) Toyotal oli raskusi oma tootmiskultuuri, milles on palju tugevaid Jaapani elemente, ülekandmine teistesse täiesti erineva rahvuskultuuriga riikidesse.

4) Lääne kultuur oma tugeva individualismi, tulevikku suunatud mõtlemise puudumise ning põhjuse ja tagajärje erineva lähenemisega esitab Toyota tootmissüsteemile erilisi väljakutseid.

5) Toyota on oma kogemusest õppinud, et ta ei tee oma süsteemi teatud elementides järeleandmisi, kui viida need elemendid teistesse riikidesse.

6) Toyota mõistab jätkuvalt paremini, kuidas koolitada oma ettevõtte süsteemi teiste riikide töötajatele spetsiaalsete koolitusprogrammide, töökoha juhendamise ja tugeva ja järjepideva juhendamisega.

7) Toyota edu oma tootmissüsteemi viimisel teistesse riikidesse annab lootust teistele ettevõtetele, et ka nemad saavad sellega hakkama.

8) Toyota tootmissüsteem areneb edasi, kui ettevõte kasvab, seisab silmitsi uute oludega ja globaliseerub, kuid Toyota pole kaugeltki nii täiuslik, kui võib tunduda.

2. peatükk Inimsüsteemide mudel

Kõige kauem elavad ettevõtted, kes mõistavad, mis on ainulaadne, mida nad saavad maailmale anda, kes ei tegele majanduskasvu ega rahaga, vaid tipptaseme, inimeste austusega, nende võimega inimestele rõõmu pakkuda. Neid omadusi nimetatakse mõnikord hingeks.

KUIDAS Toyota pankrotist pääses – tootmiskultuuri tegurit arvesse võttes ja seda kasutades

Paljud ettevõtted on praegu, kriisi saabudes, pöördumas säästliku tootmise poole. Kiiresti muutuv globaalne turg nõuab organisatsioonidelt kiiret reageerimist, et teistega sammu pidada. Elavad vaid need, kes reageerivad kiiresti ja osavalt. Aga mis on Toyotal sellega pistmist? Mõned ütlevad, et Toyota oli lihtsam, kuna see kasvas pidevalt pärast II maailmasõja lõppu ja oli pidevalt kasumlik. Kas Toyota suudaks oma kõrgeid ja suuri põhimõtteid järgida, kui teda ähvardaks pankrot?

Kuid Toyota läbis kriisi 1940. aastate lõpus, vahetult pärast ettevõtte asutamist. Jaapani majandus oli madalseisus, inimesed ei ostnud autosid, Toyotal oli raske leida rahalisi reserve, et ettevõtet üleval hoida. Pangad nõudsid kulude kärpimist töötajate koondamisega, vastasel juhul ähvardasid nad ettevõtte sulgeda. Kuid autofirma asutaja Kiichiro Toyoda tuli olukorrast välja Toyota vaimus.

Kõigepealt kogus ta kokku töötajad, selgitas neile Toyota finantsolukorda ja ütles, et ellujäämiseks on ettevõttel vaja personali vähendada 1500 töötaja võrra. Härra Toyoda küsis töötajatelt, kas on neid, kes võiksid vabatahtlikult lahkuda, ja ilma sundvallandamise vajaduseta värbas ta vajaliku arvu vabatahtlikke. Seejärel võttis ta isikliku vastutuse ettevõtte olukorra eest (kuigi asutaja ja vaid murdosa aktsiate omanikuna ei kontrollinud ta olukorda) ja astus vabatahtlikult tagasi. Oma vaatenurgast vedas ta seltskonda ja inimesi alt; kuidas ta saaks siis ettevõtet juhtida ja selle vahendeid kasutada?

Keset kriisi pidas hr Toyoda tippjuhtkonnaga kohtumise, et arutada ettevõtte tulevikku ja teha otsuseid, mis paneksid aluse selle tootmiskultuurile. Koos võtsid nad endale kohustuse järgida järgmisi põhimõtteid.

1) Toyota ei loobu äritegevusest ja teeb kõik endast oleneva, et saada edukaks autotööstuse ettevõtteks ja panustada jätkuvalt Jaapani majanduse arengusse.

2) Ettevõtte juhtkonna ja töötajate vahelised suhted põhinevad vastastikusel usaldusel.

3) Meeskond ja juhtkond teevad koostööd tootlikkuse tõstmiseks ja üksteise heaolu saavutamiseks ning töötingimuste parandamiseks.